半导体开发板作为芯片验证、方案调试与产品落地的核心载体,其从设计图纸到实体成品的转化过程,离不开PCBA加工技术的精准赋能。在半导体技术高密度、高频化发展的当下,设计方案的先进性若缺乏适配的PCBA加工工艺支撑,便难以转化为实际性能优势。1943科技深耕SMT贴片与PCBA加工领域,精准把握半导体开发板的技术转化需求,以全流程工艺把控与定制化服务能力,搭建起设计理念与落地产品之间的稳固技术桥梁。

一、PCBA加工:半导体开发板落地的核心转化价值

半导体开发板的设计阶段聚焦功能实现与性能优化,而PCBA加工则承担着将抽象设计转化为实体硬件的关键使命,其技术水平直接决定开发板的性能兑现度、稳定性与量产可行性,是连接设计与落地的核心枢纽。

1. 设计方案的精准还原:保障性能落地

半导体开发板设计中涉及的高密度元器件布局、高频信号传输路径等关键要求,需通过PCBA加工的精细化操作精准落地。例如,设计图纸中为减少信号干扰而规划的特殊布线方式,需通过高精度焊膏印刷、微米级元器件贴装等工艺实现;芯片引脚间距的微型化设计,对焊接温度的精准控制提出严苛要求,PCBA加工通过定制化回流焊曲线,可有效避免虚焊、短路等问题,确保设计的性能指标充分兑现。

2. 性能风险的提前规避:降低落地成本

PCBA加工过程中的工艺优化与质量管控,能提前发现并规避设计方案中隐藏的落地风险。在样品打样阶段,通过PCBA加工的试产验证,可及时排查出设计中存在的元器件兼容性问题、散热布局缺陷等隐患;针对高频开发板的信号衰减问题,PCBA加工可通过选用低阻抗基材、优化焊点形态等工艺手段提前解决,避免批量生产后因性能不达标导致的返工成本,加速开发板落地进程。

3. 量产可行性的关键支撑:衔接规模落地

实验室阶段的开发板原型需通过PCBA加工的工艺优化,才能具备量产条件。PCBA加工通过制定标准化生产流程,解决原型阶段手工焊接效率低、一致性差的问题;针对开发板的批量生产需求,优化元器件选型的可采购性、贴装工艺的稳定性,确保从研发样品到量产产品的性能一致性,实现开发板从技术验证到规模落地的顺畅衔接。

二、半导体开发板PCBA加工的核心技术要点

半导体开发板的特殊性决定了其PCBA加工需在高密度集成、信号完整性、可靠性三大维度实现技术突破,才能有效搭建设计到落地的技术桥梁。

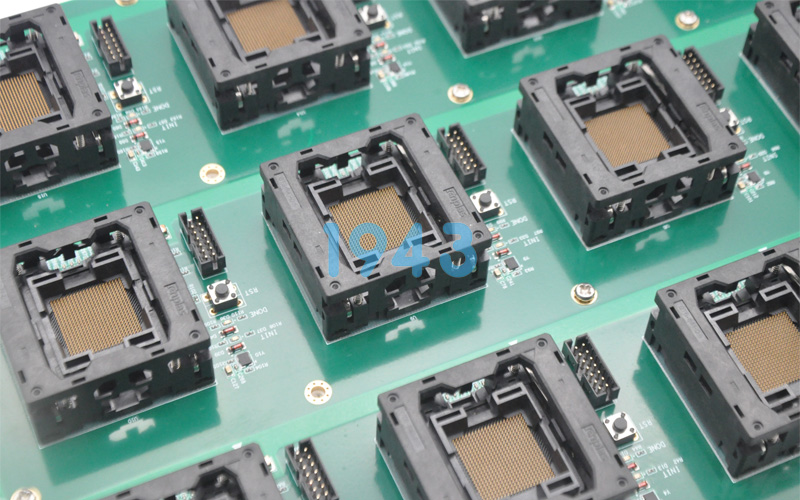

1. 高密度集成加工:适配微型化设计需求

随着半导体芯片集成度提升,开发板设计日趋微型化,PCBA加工需具备高精度贴装能力。通过采用全自动高精度印刷机保障焊膏印刷的均匀性,搭配搭载高清视觉识别系统的高速贴片机,实现细引脚芯片、微型阻容等元器件的微米级精准贴装;同时优化电路板布局的空间利用率,在狭小面积内完成多元器件的稳定装配,匹配设计方案的高密度集成要求。

2. 信号完整性保障:匹配高频设计性能

高频半导体开发板的设计核心是保障信号传输效率,PCBA加工需从多环节构建信号完整性保障体系。选用低损耗、高绝缘性的基材减少信号传输衰减;通过定制化回流焊工艺控制焊点阻抗,确保导电通路的稳定性;在贴装过程中优化元器件排列顺序,减少相邻元器件的信号干扰,使开发板的实际信号传输性能与设计指标高度契合。

3. 全流程可靠性管控:适配测试与量产需求

半导体开发板需经历长期测试调试与量产验证,PCBA加工的可靠性管控至关重要。原材料环节严格筛选耐高温、抗老化的元器件与板材;生产过程中通过SPI焊膏检测、AOI自动光学检测等设备全面排查贴装缺陷;成品阶段开展高温老化、振动测试等可靠性验证,确保开发板在反复调试与批量生产中保持稳定性能,为落地应用提供坚实保障。

三、1943科技:筑牢技术桥梁,赋能开发板全周期落地

1943科技以PCBA加工技术为核心,从设备、技术、服务三大维度构建竞争力,为半导体开发板从设计到落地提供全流程支撑。

1. 高精度设备矩阵:夯实转化基础

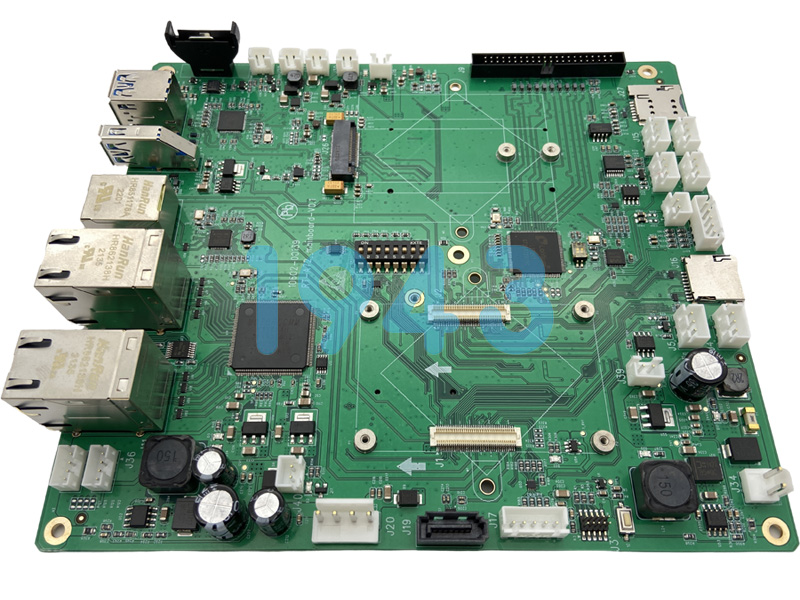

配备全套先进SMT生产设备,包括全自动高精度印刷机、高速贴片机、差异化回流焊设备等。高速贴片机具备微米级定位精度,可精准处理01005封装等微型元器件贴装;回流焊设备支持多段温度曲线定制,适配不同半导体芯片的焊接需求;搭配ICT在线测试仪、X-Ray检测设备等,实现从加工到检测的全流程精度把控,确保设计方案精准还原。

2. 专项技术团队:破解转化痛点

组建由SMT工艺专家与半导体技术顾问组成的专项团队,深度参与开发板设计转化环节。针对设计方案提供可制造性分析,提前优化不合理布局;针对高密度、高频等技术难点,制定专属加工方案,如为高频开发板设计抗干扰贴装工艺、为高密度开发板优化焊膏用量参数;在试产阶段快速响应技术调整需求,助力客户攻克转化难题。

3. 全周期服务体系:加速落地进程

构建“设计协同-研发打样-小批量试产-大批量量产”的全周期服务体系。设计阶段提供工艺咨询,协助优化设计方案;研发打样阶段开通绿色通道,快速调配物料并缩短打样周期;试产阶段提供性能测试与工艺优化建议;量产阶段通过标准化生产与全流程品控保障一致性。全程配备专属服务团队,实现需求快速响应,加速开发板落地节奏。

四、结语

PCBA加工作为半导体开发板从设计到落地的关键技术桥梁,其工艺水平直接决定开发板的性能落地与量产效率。1943科技始终聚焦半导体开发板的转化需求,以高精度加工、专业技术支撑与全周期服务,让设计理念高效转化为优质产品。

如果您正在寻找半导体开发板PCBA加工合作伙伴,欢迎联系1943科技。我们将根据您的设计需求定制专属方案,以扎实的技术能力搭建设计到落地的稳固桥梁,助力半导体技术快速转化落地!

2024-04-26

2024-04-26