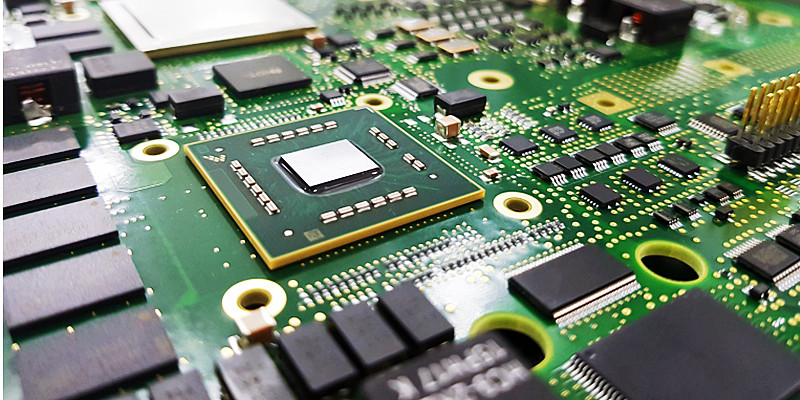

随着电子设备向微型化、高集成度方向加速迭代,高密度PCB已成为消费电子、工业控制、汽车电子等领域的核心载体。其中,0.3mm间距BGA因能在极小空间内实现更多I/O引脚、更低信号损耗,成为高密度封装的主流选择。但与此同时,0.3mm间距BGA的焊球直径仅0.15mm左右,焊盘间距不足传统BGA的1/2,焊接过程中极易出现桥连、虚焊、焊点空洞等缺陷,对SMT贴片加工的工艺精度、设备能力和质量控制提出严峻考验。

作为专注于高精度SMT贴片加工的1943科技,凭借10余年高密度封装焊接经验,通过“设计协同-工艺细化-检测闭环”全流程优化,成功攻克0.3mm间距BGA焊接难题,为客户提供高良率、高可靠性的加工方案。我们将从行业痛点出发,详解SMT贴片厂应对0.3mm间距BGA高密度挑战的核心策略。

一、0.3mm间距BGA焊接的4大核心挑战

在SMT贴片加工中,0.3mm间距BGA的焊接难度远高于常规封装,核心痛点集中在以下4个环节:

-

焊盘与钢网设计适配难:0.3mm间距BGA的单个焊盘直径通常仅0.18mm,若钢网开孔尺寸、厚度设计不合理,易导致焊膏量失控——焊膏过多会引发相邻焊球桥连,焊膏过少则会造成虚焊,且微小焊盘对钢网的开孔精度要求极高。

-

贴装精度控制难:焊球直径仅0.15mm的0.3mm间距BGA,贴装时对位偏差需控制在0.03mm以内,否则会直接导致焊球偏移、压溃;同时,贴装压力过大会损坏芯片,压力过小则无法保证焊膏与焊盘的有效接触。

-

回流焊热曲线匹配难:0.3mm间距BGA的芯片与PCB热容量差异大,若回流焊曲线的预热速率、恒温时间、峰值温度控制不当,易出现助焊剂挥发不充分(导致空洞)、焊料润湿不良(导致虚焊),甚至芯片高温损坏。

-

焊点缺陷检测难:BGA焊点隐藏在芯片底部,常规视觉检测(AOI)无法识别内部空洞、隐性虚焊等问题,需高精度X-Ray检测设备支持,且检测精度需达到0.01mm才能捕捉微小缺陷。

二、1943科技:0.3mm间距BGA焊接工艺优化5大核心方案

针对上述挑战,1943科技从“前端预防-中端控制-后端验证”三个维度,构建全流程工艺优化体系,确保0.3mm间距BGA焊接的稳定性与可靠性。

1.前端DFM协同:从设计源头规避风险

多数焊接问题源于前期PCB设计不合理,1943科技在项目启动阶段即介入DFM(可制造性设计)评审,为客户提供针对性建议:

- 焊盘尺寸:建议0.18-0.20mm(匹配0.15mm焊球),避免过大导致焊膏溢出、过小导致焊接面积不足;

- 阻焊开窗:采用“阻焊桥”设计(开窗间距≥0.05mm),防止相邻焊盘阻焊层偏移引发桥连;

- PCB基板选型:推荐采用FR-4高Tg(≥170℃)基板,减少回流焊过程中的基板变形,避免焊点应力开裂。

2.焊膏选型与印刷参数精细化

焊膏与印刷是0.3mm间距BGA焊接的“第一道防线”,1943科技通过参数优化实现焊膏量精准控制:

- 焊膏选型:选用Sn96.5Ag3.0Cu0.5无铅焊膏,焊粉粒度为Type 5,确保焊粉能充分填充微小焊盘;

- 钢网定制:采用304不锈钢激光切割钢网,厚度控制在0.12-0.13mm,开孔尺寸比焊盘小5%,同时对BGA区域采用“阶梯钢网”,避免边缘焊盘焊膏量不足;

- 印刷参数:印刷速度30-40mm/s,印刷压力5-8N,刮刀角度60°,印刷后通过AOI实时检测焊膏偏移、缺膏等问题,不合格品立即返工。

3.高精度贴装工艺控制

贴装精度直接决定焊点对位质量,1943科技依托高端设备与工艺经验,实现微米级贴装控制:

- 设备配置:采用高精度贴片机,配备视觉识别系统,定位精度达±0.03mm,支持0201、0.3mmBGA等微型元件贴装;

- 吸嘴定制:针对0.3mm间距BGA,采用0.18mm陶瓷吸嘴,吸嘴负压控制在-40kPa~-50kPa,确保焊球吸附稳定;

- 贴装参数:贴装压力5-8N,贴装速度20mm/s,贴装后对位偏差≤0.03mm,通过贴片机自带的“压力反馈”功能,实时监测异常压力并报警。

4.回流焊曲线精准调试

回流焊是焊料成型的关键环节,1943科技针对0.3mm间距BGA的热敏感性,定制专属回流焊曲线:

- 设备支持:采用十二温区回流焊炉,减少焊料氧化,提升焊点润湿性;

- 曲线优化:

- 预热阶段(80-150℃):升温速率1.5℃/s,避免升温过快导致助焊剂暴沸;

- 恒温阶段(150-180℃):保持60-80s,确保助焊剂充分挥发(减少空洞);

- 回流阶段:峰值温度245±3℃,保温时间30-40s(确保焊料完全熔融);

- 冷却阶段:冷却速率2℃/s,避免焊点因快速冷却产生内应力。

5.AOI+X-Ray双重检测:构建质量闭环

0.3mm间距BGA的焊点缺陷需“表面+内部”双重验证,1943科技通过全流程检测确保零缺陷交付:

- 表面检测:贴装后、回流焊后分别采用AOI设备,检测焊膏偏移、缺焊、桥连等表面缺陷,检测精度达0.01mm;

- 内部检测:回流焊后通过X-Ray检测设备,采用2D成像模式,检测BGA底部焊点的空洞率、隐性虚焊、焊球开裂等问题;

- 可靠性测试:针对汽车电子、工业控制等高端需求,可提供高低温循环、振动测试等可靠性验证,确保焊点长期稳定。

三、工艺优化成效:为高密度SMT加工保驾护航

通过上述全流程工艺优化,1943科技在0.3mm间距BGA焊接领域实现显著突破:

- 良率提升:焊接良率从行业平均85%提升至99.2% ,不良品率降低90%以上;

- 可靠性达标:焊点空洞率稳定控制在3%以内,高低温循环测试后无焊点开裂,满足IPC-A-610 Class3标准;

- 效率提升:生产节拍从45s/片缩短至36s/片,生产效率提升20% ,助力客户缩短产品交付周期。

四、1943科技:您的高密度SMT贴片加工合作伙伴

面对电子行业“更高密度、更严精度”的发展趋势,1943科技始终以技术为核心,以品质为根本,为客户提供从DFM设计评审、工艺方案定制到批量生产、质量检测的全流程SMT贴片加工服务。

我们拥有:

- 全套高端设备:高精度贴片机、氮气回流焊炉、AOI/X-Ray检测设备等;

- 专业工程师团队:10人以上拥有10年+高密度封装焊接经验的工艺工程师;

- 完善质量体系:通过ISO9001、ISO13485认证,实现全流程质量追溯。

如果您正面临0.3mm间距BGA、QFP、MiniLED等高密度封装的焊接难题,欢迎访问1943科技官网,在线咨询或拨打服务热线,我们将为您提供定制化解决方案,助力您的产品快速落地市场!

2024-04-26

2024-04-26