从PCBA加工到成品组装,再到器件选型与代工代料模式,1943科技SMT贴片加工厂正以全流程服务方案赋能企业实现技术创新与产业升级。随着电子产品向高密度、小型化、智能化方向演进,SMT技术凭借其高精度、高效率和低成本等优势,成为现代电子制造不可或缺的工艺环节。

SMT贴片加工的技术优势

SMT贴片加工通过自动化设备将电子元器件精准贴装到PCB(印刷电路板)表面,并结合回流焊等先进工艺,实现了传统插装技术无法比拟的高密度布局与可靠性提升。相比传统工艺,SMT技术可将电子产品体积缩小40%-60%,重量减轻60%-80%,同时显著降低焊接缺陷率,提高抗振能力与高频性能。此外,SMT生产线的自动化特性大幅减少了人为误差,缩短了生产周期,为企业快速响应市场需求提供了坚实保障。

PCBA加工:从设计到成品的关键环节

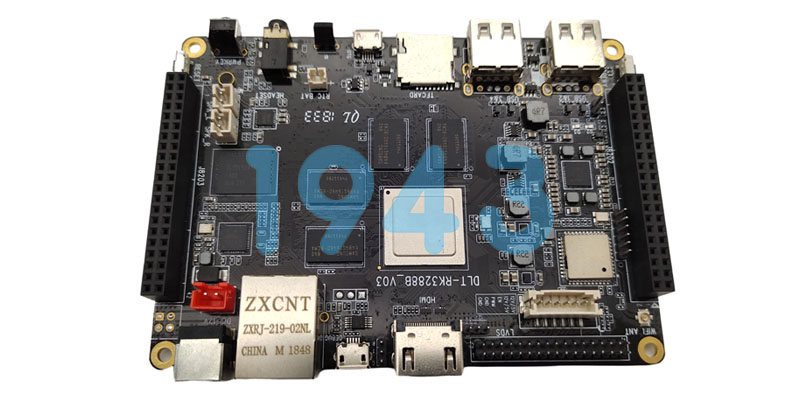

通过焊膏印刷、元件贴装、回流焊接等标准化流程,PCBA加工将元器件高效集成到PCB上,形成具备完整功能的电路模块。这一过程不仅要求高精度的设备支持(如高速贴片机、回流焊炉),还依赖严格的质量控制体系,包括来料检验、过程监控和成品测试,确保最终产品的性能与稳定性。

PCBA代工代料:优化供应链与生产效率

在复杂多变的市场环境中,PCBA代工代料模式成为企业降本增效的重要选择。通过将PCBA制造与元器件采购委托给专业代工厂商,客户可将核心资源聚焦于研发与市场拓展,同时依托代工厂商成熟的供应链体系和生产经验,实现成本优化与交付周期缩短。代工代料模式尤其适用于对技术要求高、生产规模大或需快速迭代的产品开发场景,助力企业灵活应对市场需求变化。

器件选型:决定产品性能与可靠性

在SMT贴片加工与PCBA组装过程中,器件选型是影响产品质量的关键环节。科学的选型需综合考虑电特性、工作温度范围、环境适应性、寿命及成本等因素,确保元器件在复杂工况下长期稳定运行。例如,高可靠性应用场景(如工业控制、医疗电子)需优先选用工业级或军品级器件,而消费电子则需在性能与成本间寻求平衡。通过仿真分析与实测验证,优选器件可显著提升产品的信号完整性与系统稳定性。

成品组装:从电路板到完整产品的跃升

SMT贴片加工的最终目标是通过成品组装将PCBA与机械结构、外壳、线缆等部件整合为完整电子设备。这一环节涉及单板预处理、机械集成、子系统整合及外观封装等步骤,需兼顾功能性、可靠性与环境适应性(如防水、防尘、散热)。自动化检测技术(如AOI、X-RAY)与精密校准工艺的应用,进一步保障了成品的一致性与稳定性,为终端用户提供高质量的使用体验。

未来展望:智能化与绿色化并行

随着智能制造与绿色制造理念的深化,SMT贴片加工正朝着更高自动化、数字化与环保化方向发展。柔性生产线、AI质检系统及无铅焊接工艺的普及,不仅提升了生产效率与良率,也推动了电子制造行业的可持续发展。对于企业而言,拥抱SMT技术与全流程解决方案,将成为抢占市场先机、实现价值跃升的核心路径。

结语

SMT贴片加工以其技术优势与全流程服务能力,正在重塑电子制造的格局。从PCBA加工到代工代料,从器件选型到成品组装,每一个环节都蕴含着创新潜力。通过整合先进工艺与专业化服务,企业不仅能提升产品竞争力,更能在激烈的市场环境中赢得主动权,为未来的技术革新与产业升级奠定坚实基础。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26