在电子产品研发与量产过程中,SMT贴片加工是决定产品品质、交期与成本的关键环节。不少企业曾踩过“选错厂”的坑:要么贴装精度差导致芯片虚焊、批量返工;要么交期一拖再拖延误上市;要么售后响应慢,出现问题找不到人解决……其实,选对SMT贴片加工厂无需“碰运气”,只需聚焦资质、设备、工艺、品控、服务、成本6大核心维度,就能精准筛选出适配自身需求的合作伙伴。

作为深圳SMT贴片加工领域十多年的服务商,1943科技结合行业经验与客户常见需求,为您分享“选厂攻略”,帮您避开风险、高效匹配靠谱供应商。

一、先看“硬资质”:合规性与行业认证是基础

SMT贴片加工涉及物料管控、工艺标准与产品安全,合规的资质是“入门门槛”,也是企业产品质量的底层保障。判断一家工厂是否靠谱,先查3类认证:

- 基础质量管理体系认证:优先选择通过ISO9001质量管理体系认证的工厂,这是企业建立标准化生产流程、把控产品质量的基础;若产品用于医疗、汽车领域,还需确认工厂是否具备ISO13485(医疗)、IATF16949(汽车) 等行业专项认证——这类认证对生产环境、物料追溯、工艺稳定性要求更严苛,能避免因合规问题导致产品无法上市。

- 环保与安全认证:随着环保要求趋严,需确认工厂是否符合ROHS2.0标准,是否具备环保部门颁发的生产许可,避免因物料含禁限物质导致产品召回。

- 生产资质与规模:正规工厂会公示生产场地面积、产线数量、员工配置等信息,而非“小作坊式”运作。建议优先选择生产面积≥1000㎡、拥有独立SMT车间(防尘防静电)的工厂,这类工厂在产能稳定性与质量管控上更有保障。

1943科技已全面通过ISO9001、ISO13485认证,车间严格遵循ROHS2.0标准,配备7条全自动SMT产线与独立防尘车间,从资质层面为客户产品合规性保驾护航。

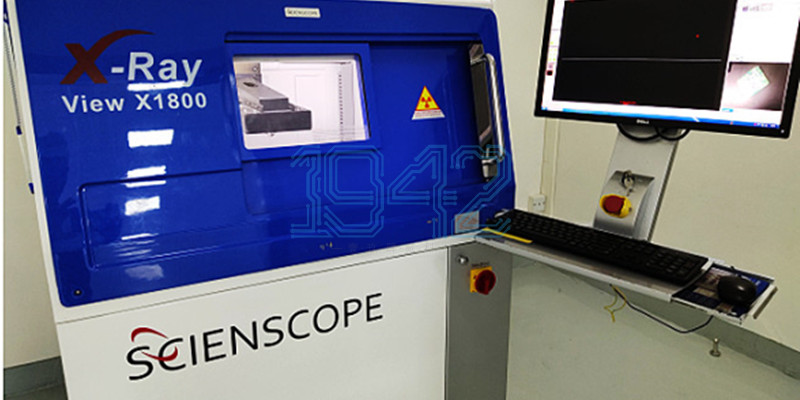

二、盯紧“核心设备”:设备精度决定贴装质量上限

SMT贴片加工的核心是“精度”——从锡膏印刷到元件贴装,再到回流焊接,每一步都依赖设备性能。设备落后的工厂,即便工艺再好,也难以满足高密度、小尺寸元件的贴装需求(如01005元件、BGA封装芯片)。选厂时需重点关注3类核心设备:

- 锡膏印刷机:看是否具备“全自动视觉定位”功能,定位精度需≤±0.01mm,否则锡膏印刷不均会导致虚焊、短路;若产品涉及细间距元件,需确认印刷机是否支持“钢网自动校准”,避免人工校准误差。

- 贴片机:关注“贴装精度”与“元件覆盖范围”——高速贴片机贴装精度需≤±0.03mm,多功能贴片机需支持0201至50mm×50mm大尺寸元件,同时能处理BGA、CSP、POP等复杂封装;此外,贴片机的“视觉识别系统”很关键,需支持“3D视觉检测”,能精准识别元件偏移、缺件等问题。

- 回流焊炉:需具备“多温区控温”功能,温度控制精度≤±1℃,且支持实时温度曲线记录——不同元件对焊接温度要求不同,多温区炉能适配复杂产品的焊接需求,温度曲线记录则便于后期质量追溯。

1943科技的SMT产线均配置全自动视觉印刷机、高速多功能贴片机及12温区回流焊炉,设备精度与覆盖范围可满足工业控制、医疗电子、通讯物联等多领域产品需求。

三、考察“工艺能力”:能否应对你的产品复杂度?

不同产品的SMT工艺需求差异极大:普通消费电子工艺相对简单,而工业控制板(如PLC模块)、汽车电子板(如车载雷达)对“抗干扰、耐高温、低不良率”要求更高。选厂时需从3个维度判断工艺能力:

- 元件贴装范围:确认工厂能否处理你产品中的特殊元件,比如是否能贴装0201超小元件、细间距BGA、100mm以上长条形元件,是否具备“异形元件贴装”能力(如连接器、传感器)——若工厂只能处理0402以上普通元件,则无法满足高密度产品需求。

- 工艺细节把控:询问工厂对“关键工艺”的管控措施,比如锡膏储存(是否恒温2-10℃)、贴装后的AOI检测比例(是否100%全检)、回流焊温度曲线是否“一产品一调试”——这些细节直接影响产品不良率,比如锡膏储存不当会导致焊接性能下降,AOI抽检则可能遗漏不良品。

- 复杂板处理经验:若你的产品是多层板(如8层以上)、软硬结合板或高频板,需确认工厂是否有同类产品加工经验——这类板材对贴装压力、焊接温度更敏感,无经验的工厂易出现板材变形、元件脱落等问题。

1943科技累计服务过200+不同领域客户,具备0201元件贴装、10层以上多层板加工、汽车电子高温工艺处理能力,不良率可控制在300PPM(每百万件产品仅300件不良)以下,能应对多数复杂产品的工艺需求。

四、严审“品控体系”:全流程质检才是“定心丸”

SMT贴片的“质量问题”往往隐藏在细节中:比如元件反向、锡珠残留、虚焊等,若出厂前未检出,会导致产品在客户端出现故障,不仅增加返工成本,还影响品牌口碑。选厂时需确认是否有“全流程品控体系”,重点看3个环节:

- 来料检验(IQC):是否对锡膏、元件、PCB板进行全检——比如锡膏需检测粘度、合金成分,元件需核对型号、规格,PCB板需检查焊盘氧化、变形情况;若工厂省略IQC,可能将不合格物料投入生产,从源头埋下质量隐患。

- 过程检验(IPQC):是否在“印刷-贴装-焊接”每一步都设置质检节点——比如印刷后用AOI检查锡膏厚度、偏移,贴装后检查元件缺件、反向,焊接后用X-Ray检测BGA底部焊点(肉眼无法看到);过程质检能及时拦截不良品,避免流到下一道工序。

- 成品检验(FQC):成品是否进行“通电测试+外观全检”——通电测试需模拟客户使用场景,检测产品功能是否正常;外观全检需检查焊点光泽、有无锡珠、元件损伤,确保成品符合客户验收标准;此外,是否提供“质检报告”(如AOI检测报告、X-Ray报告),便于客户追溯质量问题。

1943科技建立了“来料-过程-成品”全流程品控体系,IQC阶段100%检测物料,过程中每道工序配备AOI/X-Ray检测设备,成品阶段进行通电测试与外观全检,同时为客户提供详细质检报告,让质量问题“可查、可追溯”。

五、看重“服务能力”:交期与售后比“低价”更重要

不少企业选厂时只看“报价低”,却忽视了交期与售后——比如交期延误导致产品错过上市窗口,出现质量问题后工厂推诿责任,这些损失往往比“低价”省下的钱更多。选厂时需关注2个服务关键点:

- 交期保障能力:询问工厂“常规交期”与“加急交期”——比如常规订单(1000片以内)交期是否≤3-5天,加急订单是否能24小时内投产;同时确认是否有“产能冗余”,比如旺季时能否调配产线,避免因产能满负荷导致交期延误;建议选择有“交期承诺”的工厂,比如延误有补偿机制,更有保障。

- 售后响应速度:若出现质量问题,工厂是否能在24小时内响应,是否有明确的售后流程——比如派工程师分析问题原因,提供返工方案,承担合理的返工成本;若工厂售后“踢皮球”,会导致问题久拖不决,影响产品交付。

1943科技针对不同订单需求制定灵活交期:常规订单1-2周交付,加急订单24小时内投产,旺季预留20%产能应对突发需求;售后方面承诺“24小时响应,48小时出解决方案”,若因我方工艺问题导致不良,免费提供返工服务,最大程度减少客户损失。

六、理性看待“成本”:性价比比“低价”更靠谱

SMT贴片的“成本”不是简单看“每点单价”,而是要算“综合成本”——比如低价订单可能隐藏“偷工减料”(如用劣质锡膏、减少质检环节),导致后期返工成本增加;反之,合理报价的工厂虽单价稍高,但能避免质量问题与交期延误,综合成本更低。选厂时需注意2点:

- 报价透明度:报价单是否明细“物料成本、加工费、检测费、运费”等,是否有隐性收费(如加急费、返工费);若报价单模糊不清,可能后期出现“额外收费”。

- 成本优化建议:是否能为客户提供“降本建议”——比如优化PCB设计(减少元件间距,提升贴装效率)、推荐性价比更高的替代元件(不影响质量前提下)、批量订单优惠等;能主动帮客户降本的工厂,更值得长期合作。

1943科技提供“透明化报价”,报价单明细各项费用,无隐性收费;同时,工程师会根据客户产品需求,提供PCB设计优化、物料选型建议,帮助客户在保证质量的前提下降低综合成本,实现“性价比最优”。

1943科技:您的“靠谱SMT贴片合作伙伴”

选对SMT贴片加工厂,不仅能保障产品质量,还能降低综合成本、加速产品上市。1943科技从“资质、设备、工艺、品控、服务、成本”6大维度严格要求自己,致力于为客户提供“高精度、高稳定、高性价比”的SMT贴片加工服务:

- 若您是研发型企业:我们提供“小批量打样(1-100片)+快速迭代”服务,支持0201、BGA等复杂元件贴装,助力产品快速验证;

- 若您是量产型企业:我们7条全自动产线可实现“日产能1500万点”,交期稳定,品控严格,能满足批量生产需求;

- 若您是汽车/医疗领域企业:我们具备ISO9001/ISO13485认证,工艺与品控符合行业专项要求,可保障产品合规性。

现在咨询1943科技,获取PCB设计优化建议与SMT贴片/PCBA加工报价,1943科技愿与您携手,让SMT贴片环节“省心、放心、安心”!

2024-04-26

2024-04-26