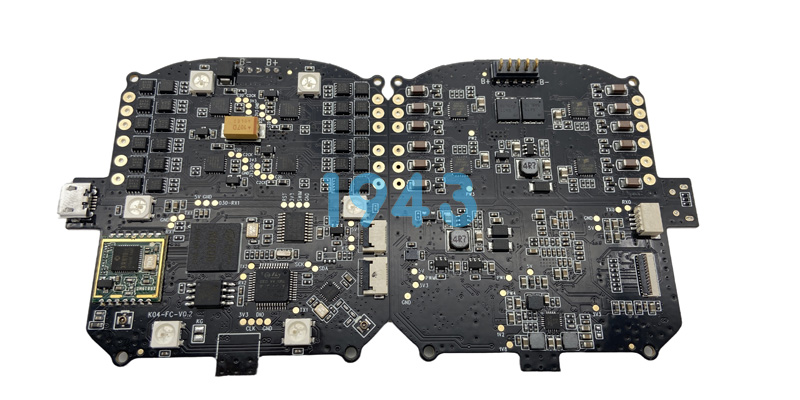

在无人机飞行场景中,高空气流扰动、起降冲击、长期振动等复杂环境,对主控板的结构稳定性和电气可靠性提出了严苛要求。作为无人机的“大脑”,主控板的抗震性能直接决定飞行安全与作业精度,而SMT贴片加工环节的工艺设计,正是筑牢抗震能力的关键一环。1943科技深耕SMT贴片加工领域,聚焦无人机主控板特殊应用需求,积累了一套成熟的抗震设计与落地经验,为无人机行业提供高稳定性贴片加工解决方案。

一、无人机主控板抗震需求的核心痛点

无人机作业环境的复杂性,让主控板面临多重抗震挑战。高空飞行时的持续振动易导致元器件虚焊、脱落,起降阶段的冲击可能造成焊点开裂、线路断裂,而长期高频振动还会加速元器件老化,引发信号传输异常。这些问题不仅会导致无人机失控、作业中断,更可能造成设备损坏与经济损失。

对于SMT贴片加工而言,抗震设计需突破三大核心痛点:

- 一是高密度元器件的布局与固定,避免振动时相互碰撞;

- 二是焊点的抗疲劳强度,抵御反复振动带来的应力损伤;

- 三是PCB板与元器件的匹配性,减少振动传导引发的结构变形。

二、1943科技无人机主控板抗震SMT贴片核心设计经验

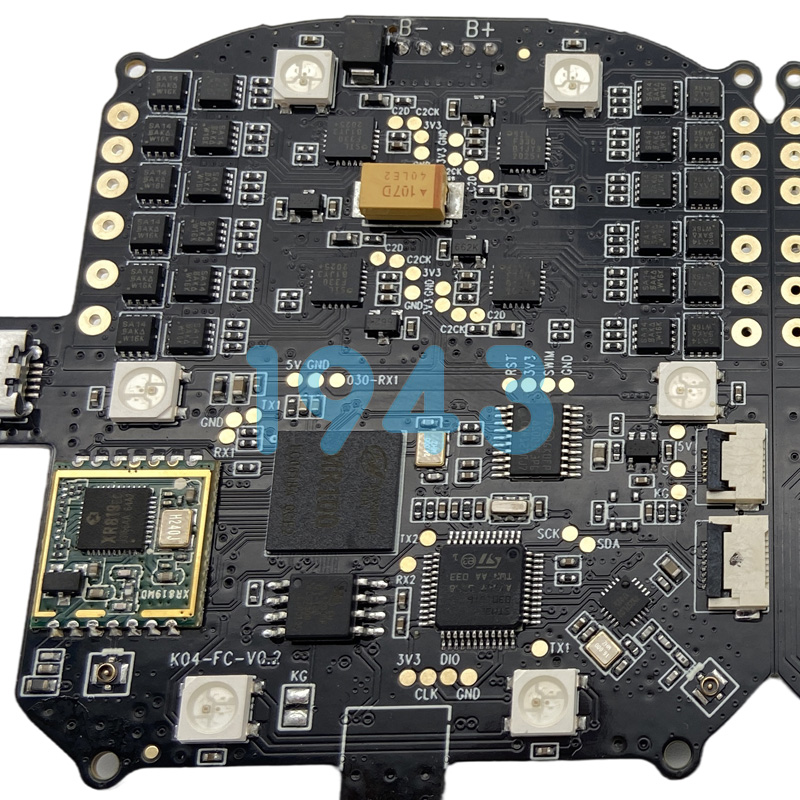

1.元器件选型与布局优化:从源头降低振动风险

元器件的选型直接影响抗震基础性能。1943科技优先选用符合工业级抗震标准的元器件,优先选择无引脚或短引脚封装类型,减少振动时的受力力矩。针对核心芯片、电容等关键元器件,采用抗震等级更高的车规级或航空级产品,确保在宽温、高频振动环境下的稳定性。

布局设计上遵循“重心均衡”原则,将重量较大的元器件(如芯片、电源模块)布置在PCB板中心区域,降低振动时的离心力影响。同时预留合理的元器件间距,避免振动时相互摩擦或碰撞,关键元器件周围设置防护围挡,进一步提升抗冲击能力。

2.焊盘与焊点工艺:强化结构抗疲劳能力

焊盘设计是抗震的核心环节。1943科技根据元器件封装类型,定制化设计焊盘尺寸与形状,针对矩形封装元器件采用“泪滴形”焊盘,增大焊点与PCB板的接触面积,分散振动应力。对于细间距元器件,优化焊盘间距与阻焊开窗大小,确保焊接时焊锡均匀覆盖,形成饱满的“月牙形”焊点。

焊接工艺上采用无铅高温焊料,提升焊点的机械强度与耐高温性能。通过回流焊参数精准调控,控制焊锡熔点与冷却速度,避免焊点出现气孔、虚焊等缺陷。焊接完成后,对关键焊点进行“加固处理”,采用绝缘导热胶包裹,既增强抗震性,又提升散热效果。

3.PCB板与辅料配套:构建全方位抗震体系

PCB板的材质与结构设计是抗震的基础。1943科技选用高Tg值(玻璃化转变温度)的FR-4基材,部分高要求场景采用聚酰亚胺柔性PCB,提升板材的抗弯曲与抗振动能力。PCB板厚度根据元器件密度与重量优化,核心区域采用双层或多层布线,增强结构刚性。

辅料选择上注重细节防护,采用抗震性强的导热硅胶垫替代传统散热片,减少刚性连接带来的振动传导。在PCB板边缘与外壳接触处,加装缓冲泡棉或硅胶条,形成减震缓冲层,吸收外部冲击与振动能量。同时优化PCB板固定方式,采用多点对称固定,避免单点受力过大导致的变形。

三、全流程品质管控:确保抗震性能落地

1943科技建立了从设计到交付的全流程抗震性能管控体系。设计阶段通过有限元仿真分析,模拟无人机飞行时的振动环境,对元器件布局、焊点结构进行优化验证;样品阶段进行专业抗震测试,包括随机振动测试、冲击测试、疲劳振动测试等,确保产品满足无人机行业标准。

生产过程中采用高精度贴片机,控制元器件贴装精度在±0.03mm以内,避免贴装偏移导致的应力集中。每批次产品均抽取样品进行焊点拉力测试与振动老化测试,通过X-Ray检测设备排查内部焊点缺陷,确保交付产品的抗震性能稳定可靠。

四、1943科技:无人机主控板SMT贴片加工的抗震解决方案伙伴

作为专注SMT贴片加工的技术型企业,1943科技在无人机SMT贴片领域多年,凭借针对性的抗震设计经验、成熟的工艺方案与严格的品质管控,为无人机主控板提供从设计优化、贴片加工到品质检测的一站式服务。我们可根据客户的无人机应用场景(如工业巡检、农业植保、消费级飞行等),定制化调整抗震设计方案,满足不同环境下的稳定性需求。

如果您正在寻找高可靠性的无人机主控板SMT贴片加工合作伙伴,1943科技将以专业的抗震设计能力、精湛的加工工艺,为您的产品筑牢飞行安全基础。

2024-04-26

2024-04-26