在电子产业飞速迭代的今天,创新产品从概念走向市场的速度决定成败。传统的规模化生产模式,往往难以满足研发测试、市场验证、小众定制以及初创企业灵活多变的制造需求。小批量成品装配服务应运而生,成为连接创意与市场的高效桥梁,尤其为涉及复杂电子硬件的产品提供了强大的制造支撑。

核心环节:高精度PCBA加工与SMT贴片

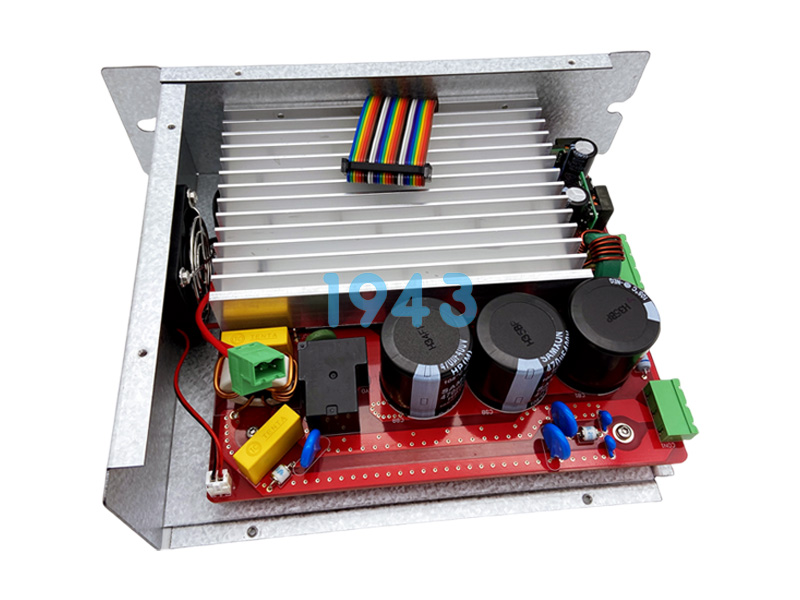

PCBA电路板作为电子产品的“大脑”与“神经中枢”,其加工质量至关重要。小批量成品装配的核心优势之一,在于其同样能提供专业级的PCBA加工服务:

- 精密SMT贴片: 这是现代PCBA加工的核心工艺。服务商利用高精度贴片机,将微小的芯片电阻、电容、IC等表面贴装元器件(SMD)精准、高速地贴装到PCB焊盘上。即使是小批量订单,也能保证与大批量生产相当的贴装精度和一致性。先进的锡膏印刷、回流焊接(Reflow)及AOI(自动光学检测)设备确保了焊接的可靠性和良品率。

- 柔性化生产: 小批量服务的关键在于“柔性”。生产线能快速响应不同产品的BOM(物料清单)和工艺要求,实现多品种、小批量的高效切换。这对于处于NPI(新产品导入)阶段,设计可能频繁调整的产品尤其宝贵。

- 严格质量控制: 从物料入库检验(IQC)、制程中检验(IPQC)到成品功能测试(FCT)和在线测试(ICT),小批量服务同样遵循严谨的质量控制体系,确保每一块PCBA都符合设计规范。

从板卡到整机:无缝衔接的成品装配

PCBA完成后,小批量成品装配服务进一步延伸至最终产品的完整组装:

- 结构化集成: 将加工好的PCBA模块与其他关键部件(如结构件、显示屏、传感器、连接器、线束、电池、外壳等)进行精准装配和集成。这需要精细的工装夹具设计和熟练的装配工艺。

- 线束与连接: 负责内部线缆的布线、端接和连接,确保信号传输的稳定性和可靠性。

- 外壳组装与标识: 完成产品外壳的组装、固定,并按要求添加标签、丝印、序列号等标识信息。

- 全面测试与校准: 整机组装完成后,进行严格的功能测试、性能测试、老化测试(Burn-in)和环境适应性测试(如温湿度循环)等,确保整机完全达到设计指标和出厂标准。部分产品可能还需要进行软件烧录、参数校准等操作。

- 包装与交付: 根据客户要求进行专业化包装(防静电、防震、防潮等),并准备相关文档,最终将合格成品交付客户。

小批量成品装配的核心价值

- 加速产品上市(Time-to-Market): 快速响应原型制造、试产需求,大幅缩短从设计到量产的时间。

- 降低初期投入风险: 避免为小批量需求投入巨额设备、人力及物料采购成本,轻资产运营。

- 支持灵活迭代: 适应产品设计在早期阶段的快速调整和优化,便于市场反馈收集。

- 满足定制化需求: 为特定应用场景、细分市场或特殊用户群体提供定制化的产品生产解决方案。

- 聚焦核心能力: 让创新团队专注于研发设计和市场开拓,将复杂的制造环节交给专业伙伴。

应用场景广泛

小批量成品装配服务广泛应用于:

- 研发原型与试产: 新产品开发验证阶段。

- 众筹与初创产品: 小规模启动生产,验证市场需求。

- 专业设备与仪器: 需求总量不大但技术含量高的领域(如医疗、科研、工业控制)。

- 利基市场产品: 服务于特定小众群体的定制化产品。

- 售后备件与维修: 小批量替换部件或整机生产。

- 智能硬件/IoT设备: 快速迭代的智能穿戴、家居、传感器网络节点等。

选择专业伙伴的关键考量

选择小批量成品装配服务商时,需重点关注:

- 工艺技术能力: 特别是SMT贴片精度、复杂PCBA加工经验和成品组装能力。

- 供应链管理: 小批量物料采购的及时性和成本控制能力。

- 质量控制体系: 完善且可追溯的质量管控流程和检测手段。

- 生产柔性与响应速度: 快速换线、灵活应对变更的能力。

- 沟通与服务: 高效透明的沟通机制和客户服务意识。

结语

小批量成品装配服务,特别是融合了PCBA加工与专业整机组装能力的服务,已成为驱动创新、应对快速变化市场不可或缺的一环。它打破了传统制造的规模壁垒,以专业、灵活、高效的制造解决方案,为各类创新主体提供了从概念到优质成品的可靠路径,持续赋能产品创新与市场开拓。在强调个性化和快速迭代的时代,其价值愈发凸显,是连接创意火花与市场成功的坚实制造基石。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26