很多人聊起通信和物联网,总会先想到云端算法、射频协议、AI模型,却容易忽略那块藏在设备深处的电路板。其实,从5G微基站到智能井盖,从车载OBU到可穿戴指环,每一次功能升级、每一次功耗下探、每一次体积瘦身,最先被挑战的都是PCBA加工环节。作为PCBA一站式服务商,我们每天干的事,就是把“看上去不可能”的规格,变成“可以批量出厂”的现实。以下这些场景,或许能让你看到PCBA是如何悄悄推动行业创新的。

一、把“频段更高”翻译成“可制造的细节”

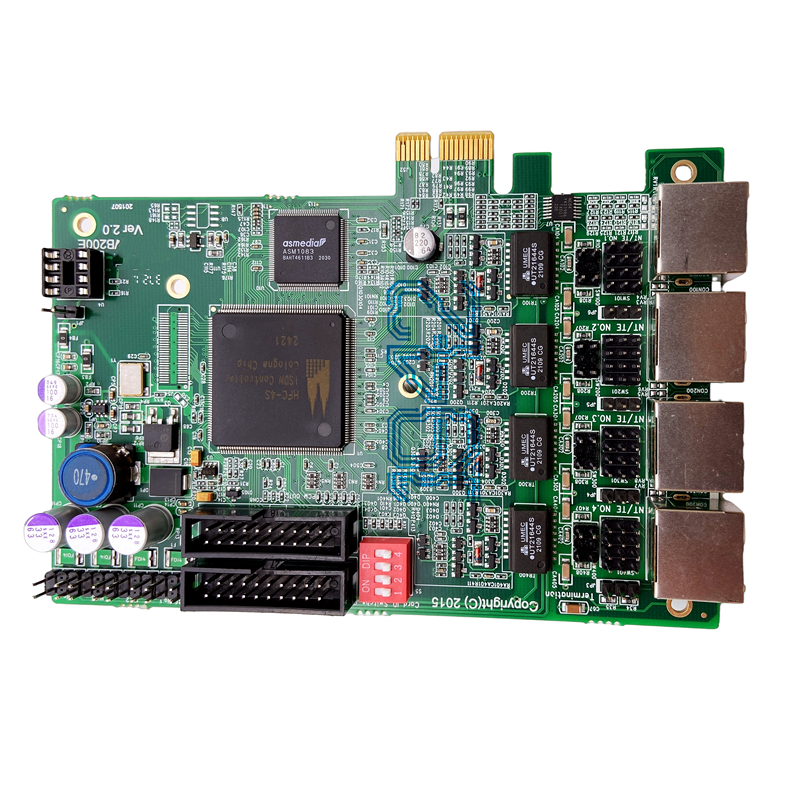

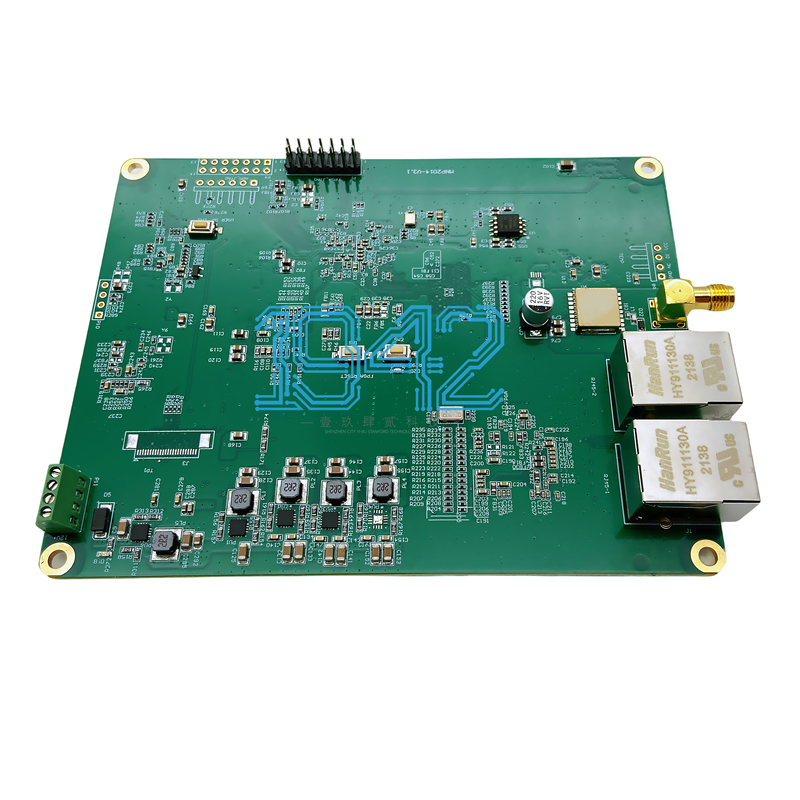

5G NR把载波拉到毫米波,天线阵列缩进芯片封装里,留给PCB的只有几毫米见方的“黄金地块”。线路阻抗必须卡在±5 %以内,线宽却要细到50 μm以下。我们做的第一件事,是把高频板材与常规FR4做“三明治”叠层:表层走高速差分,内层放低速数字,既保住信号完整性,又控制住成本。激光钻孔+背钻工艺把Stub缩短到0.1 mm以内,回波损耗直接降2 dB——这2 dB,可能就是客户产品过认证与不过认证的分水岭。

二、让“功耗更低”从BOM表落到焊盘

IoT终端常用纽扣电池撑三五年,MCU睡眠电流要压到1 µA以下,PCBA必须在布局阶段就掐断所有漏电路径。我们习惯把电源树先做“预仿真”,找出每一颗DC-DC的回路面积最小解;再把0.4 mm pitch 的电源芯片换成WLCSP封装,少掉一根Bond Wire,就少0.5 mΩ的寄生电阻。最后一步,用选择性点胶把01005去耦电容焊盘四周“锁死”,避免运输震动带来微裂纹。看似琐碎,却让整机待机功耗再降15 %。

三、把“环境更恶劣”变成“标准工艺”

从地下管廊的潮热盐雾,到高原电站的紫外辐射,客户一句“户外五年免维护”甩过来,我们就得把常规三防升级到“军规级”。等离子清洗去掉残留离子、整板喷涂改性聚氨酯、边缘再补一道UV胶,成本只增加几毛钱,却让失效概率降到ppm级。更关键的是,我们把这套流程写进工艺数据库:下次再来新订单,一键调用,不必重新试错。

四、把“迭代更快”拆成“柔性产线”

运营商半年一次招标,硬件却要在三个月内定型。我们把一条高速贴片线拆成三段:第一段贴射频前端,第二段贴MCU+MEMS,第三段贴电源管理;每段之间用AGV小车送板,换线时间10分钟。小批100片和大批10万片共用同一套程序,打样当天就能出数据,客户拿到实测报告后当晚改图,第二天继续验证。节奏被压缩到按小时计,却没人再为“来不及”而抓狂。

五、把“数据可溯”做成“隐形竞争力”

从钢网开孔尺寸、SPI锡膏体积,到回流炉温区曲线、AOI缺陷坐标,所有数据实时上传云端。下次客户升级芯片版本,系统自动比对历史曲线,发现0.5 mil的钢网厚度变化就可能导致桥连,提前报警。数字孪生不仅让我们少返工,也让客户在投标时能甩出一份“全链路可追溯”报告,评标专家一看就知道:这家供应链稳。

结语

通信和物联网的创新,表面看是协议、算法、生态的竞争,背后却是PCBA加工把“极限规格”翻译成“可落地工艺”的能力。PCBA一站式服务的价值,就在于把材料、工艺、测试、数据全部打包成一条“暗线”,让客户的“明线”产品可以更快、更小、更省电、更抗造。当下一款5G模组或IoT终端惊艳市场时,也许没人会提起那块电路板,但所有惊喜,其实都从那里开始。

2024-04-26

2024-04-26