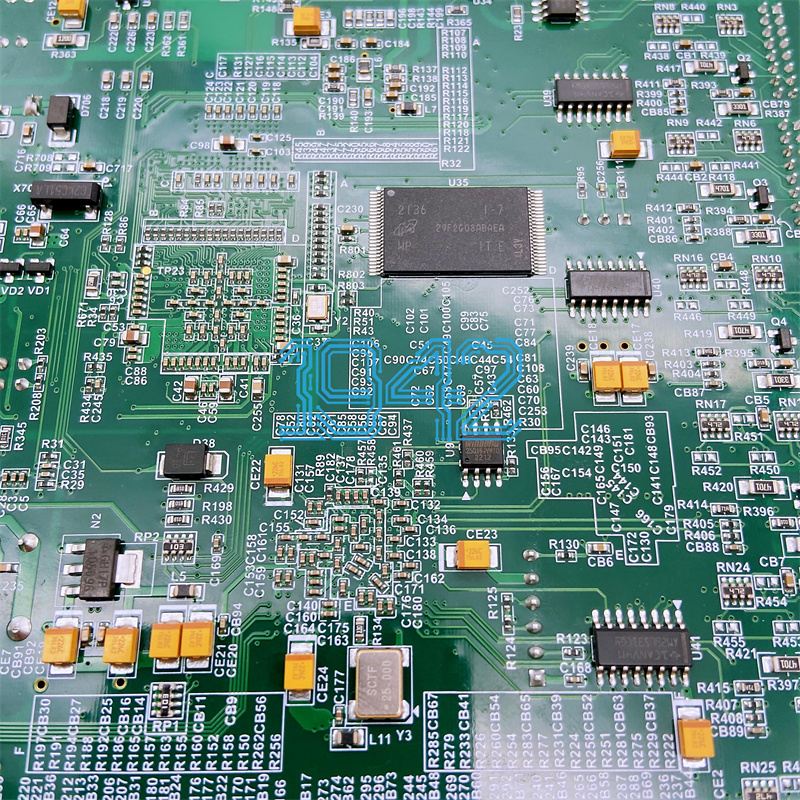

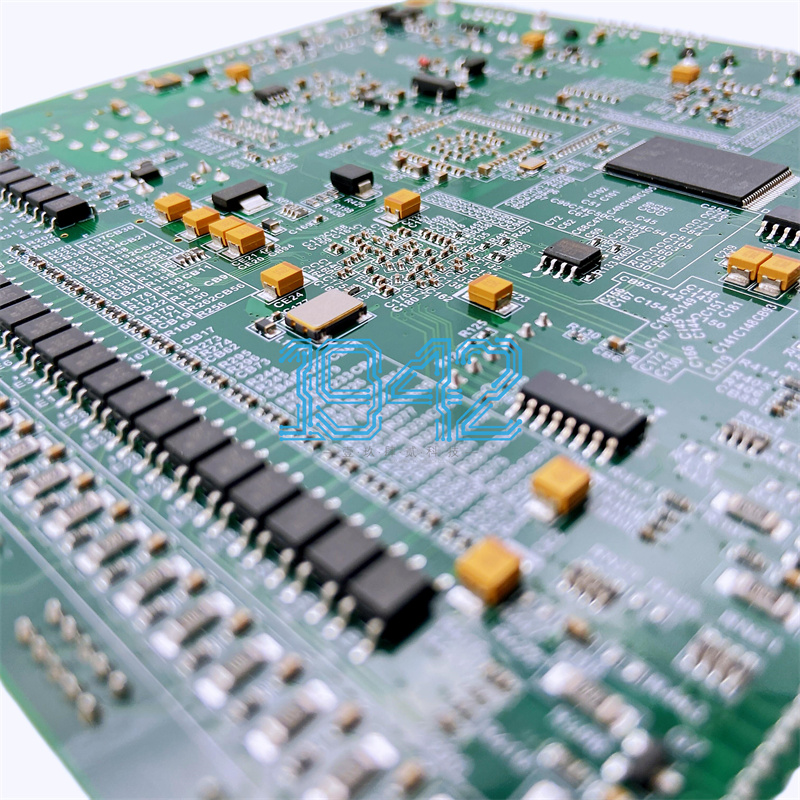

针对高密度PCBA的AOI检测盲区识别与补测方案设计,需结合光学原理、算法优化和设备联动,实现系统性突破。以下是具体方案:

一、AOI检测盲区类型及识别技术

1. 盲区类型分析

| 盲区类型 | 成因 | 典型场景 |

|---|---|---|

| 阴影遮挡 | 元器件立体结构阻挡光线 | BGA、QFN下方焊点/丝印不可见 |

| 反光干扰 | 高反光材质反射光源 | 金属外壳、陶瓷电容表面过曝 |

| 密集元件 | 间距小于AOI分辨率极限 | 0201封装电阻/电容密集排列 |

| 多层板结构 | 内层埋孔/盲孔不可见 | HDI板内层激光孔质量检测 |

| 设计缺陷 | 对称引脚导致焊点反光相似 | 相邻元件焊点误判率高 |

2. 盲区识别技术路径

- 多光源组合

- 环形光+同轴光:环形光突出元件轮廓,同轴光穿透间隙,增强阴影区域对比度。

- 可调波长光源:紫外光检测荧光丝印,红外光穿透散热片检测底层焊点。

- 3D建模与仿真

- 导入CAD数据构建PCB 3D模型,模拟AOI扫描路径,预判遮挡区域(如BGA下方)。

- AI图像增强

- GAN网络:修复过曝/阴影图像,还原被遮挡焊点形态。

- 深度学习模型:训练U-Net等网络预测盲区位置,精度可达95%以上。

- 自动化标记

- 在Gerber文件中集成DFT(可检测性设计)规则,自动标注盲区并生成补测指令。

- 在Gerber文件中集成DFT(可检测性设计)规则,自动标注盲区并生成补测指令。

二、补测方案设计

1. 分层检测策略

- 一级检测

- 3D AOI扫描:高分辨率设备覆盖顶层/底层,检测80%以上区域。

- 二级补测

- X-ray检测:针对BGA、内层埋孔,检测焊点空洞、裂纹等。

- 激光扫描:测量密集元件引脚共面性(如0201电容引脚高度差)。

- 红外热成像:识别虚焊导致的温度异常(温差>2℃触发报警)。

2. 动态补偿机制

- 机械调整

- 旋转台/翻转夹具:改变PCB角度,使遮挡引脚暴露(如旋转90°检测QFN侧边焊点)。

- 软件补偿

- 自动触发补测:在AOI程序中预设盲区坐标,联动X-ray设备扫描。

3. 数据融合分析

- 坐标匹配:将X-ray检测坐标与AOI图像坐标对齐,生成综合缺陷报告。

- 趋势分析:统计盲区缺陷类型(如BGA空洞率),反馈至工艺优化。

三、实施效果与持续优化

1. 实施案例

- 某汽车电子厂商

- 问题:BGA焊点空洞漏检率高(1.2%)。

- 方案:3D AOI+X-ray联动检测,优化光源角度。

- 结果:漏检率降至0.3%,售后返修率下降40%。

2. 成本与效率平衡

- 设备投资:X-ray设备约30-50万元/台,但通过减少人工复检(年省约80万元),1-2年回本。

- 效率提升:自动化补测使单板检测周期从45秒缩短至30秒。

3. 持续优化方向

- 数字孪生:将AOI检测与PCB设计工具(如Altium)集成,在设计阶段预测盲区。

- 边缘计算:在AOI设备端部署轻量化AI模型,实时调整检测参数。

四、总结

通过多光源组合、3D建模、AI图像增强识别盲区,结合分层检测、动态补偿、数据融合设计补测方案,可系统性解决高密度PCBA的AOI检测难题。实际案例中,该方案显著提升检测精度(漏检率下降75%)和效率(检测周期缩短33%),同时优化成本结构。未来,随着数字孪生和边缘计算技术的成熟,将进一步推动检测流程的智能化升级。

2024-04-26

2024-04-26