在电子制造领域,半导体开发板作为硬件创新的核心载体,其可靠性直接决定了终端产品的性能边界。通过表面贴装技术(SMT)与印刷电路板组装(PCBA)工艺的深度融合,现代半导体开发板已实现从实验室原型到工业级产品的跨越式进化。本文将结合SMT贴片技术的关键突破,解析其在半导体开发板可靠性提升中的核心作用,并展望其在工业控制、汽车电子、医疗设备等领域的创新应用。

一、SMT贴片技术:精密制造的基础

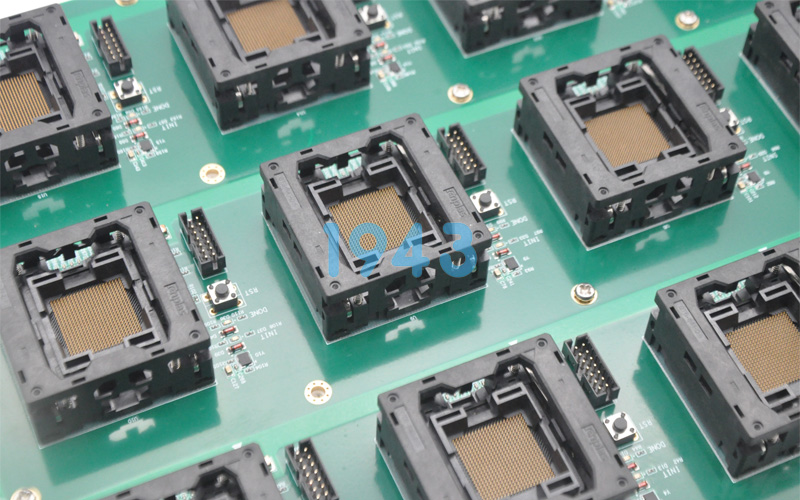

SMT贴片技术通过自动化设备将微米级元器件精准贴装至PCB基板,其技术优势直接转化为开发板的可靠性提升:

-

高精度组装能力

现代SMT贴片机采用光学对位与飞行检测技术,贴装精度可达±0.05mm,可稳定处理0402规格芯片及BGA、QFN等高密度封装器件。例如,在工业物联网网关开发板中,SMT工艺确保了多协议通信芯片与射频模块的毫米级贴装精度,避免信号干扰。 -

焊接质量优化

回流焊工艺通过精确控制温度曲线,使无铅焊料形成理想的金属间化合物层。以汽车电子开发板为例,其需通过-40℃至125℃温度循环测试,SMT工艺通过优化焊盘设计,将焊点热疲劳寿命提升至1000次循环以上。 -

生产效率与一致性

自动化产线实现每小时数万片级的贴装速度,结合AOI检测设备,可实时识别虚焊、偏移等缺陷。在消费电子开发板制造中,SMT产线将产品直通率提升至99.5%以上。

二、PCBA加工:从设计到量产的可靠性保障

PCBA加工涵盖材料选择、工艺控制、测试验证等环节,其系统性管理是开发板可靠性的关键:

-

材料兼容性设计

基材选用高Tg值FR-4板材以应对回流焊高温,焊料采用符合RoHS标准的无铅配方。在医疗设备开发板中,通过选用AEC-Q200认证的MLCC电容,确保在湿热环境下参数漂移低于5%。 -

工艺缺陷防控

- 焊接工艺:氮气保护回流焊减少氧化,波峰焊采用选择性喷涂技术避免桥接。

- 清洁度控制:等离子清洗工艺去除助焊剂残留,离子污染度控制在≤1.5μg/cm²。

- 应力管理:通过填充胶与加强筋设计,使开发板抗振动性能达5G以上。

-

可靠性测试体系

- 环境测试:高温老化、冷热冲击验证热稳定性;

- 机械测试:随机振动测试模拟运输冲击;

- 电气测试:ICT在线测试覆盖100%电路网络。

三、行业应用:可靠性驱动的创新场景

-

工业自动化

在PLC开发板中,SMT工艺实现多路模拟量采集芯片与隔离电源模块的集成,通过三防漆涂覆与 conformal coating技术,使其在化工厂腐蚀性环境中稳定运行超5年。 -

汽车电子

自动驾驶域控制器开发板采用SMT贴装的77GHz毫米波雷达芯片,通过PCBA加工中的埋铜块散热设计,使芯片结温降低20℃,满足AEC-Q100 Grade-2标准。 -

医疗设备

便携式超声设备开发板集成SMT贴装的ADC芯片与低噪声LDO,通过PCBA加工中的电磁屏蔽设计,使图像信噪比提升15dB,满足医疗级EMC标准。 -

边缘AI计算

在AI推理开发板中,SMT工艺实现HBM内存与GPU芯片的2.5D封装,结合PCBA加工中的散热通孔设计,使算力密度达到40TOPS/W。

四、未来趋势:可靠性技术的演进方向

随着半导体工艺向3nm节点迈进,SMT贴片技术与PCBA加工面临新的挑战:

- 微组装技术:采用激光焊接与倒装芯片技术,实现0.3mm间距元器件的可靠连接;

- 智能检测:结合AI视觉的AOI设备,可实时识别0.01mm级焊点缺陷;

- 可持续制造:开发无铅无卤素焊料与可降解基材,满足RoHS 3.0要求。

结语

SMT贴片技术与PCBA加工的协同创新,正在重新定义半导体开发板的可靠性边界。从工业现场到智能汽车,从医疗诊断到边缘计算,高可靠的半导体开发板已成为推动各行业数字化转型的基础。随着材料科学、智能装备与检测技术的持续突破,未来的半导体开发板将以更小的体积、更高的性能和更强的环境适应性,赋能万物互联时代的创新需求。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工生产厂家-1943科技。

2024-04-26

2024-04-26