在SMT贴片加工过程中,焊点质量直接关系到PCBA产品的可靠性、稳定性与使用寿命。尤其在深圳这样电子制造高度密集的区域,客户对焊点外观检测标准的要求日益严苛。作为专注SMT贴片加工的高新技术企业,1943科技结合多年实战经验与行业通用规范,为您系统梳理SMT贴片焊点外观检测的合格标准及实用判断技巧,助力工程师、采购及项目负责人快速识别优质焊点,提升产品良率。

一、为什么焊点外观检测至关重要?

SMT贴片焊点不仅是电气连接的桥梁,更是机械强度与热传导的关键节点。外观缺陷往往预示着潜在的虚焊、冷焊、桥接或润湿不良等问题,轻则导致功能异常,重则引发产品早期失效。因此,焊点外观检测是SMT制程中不可或缺的质量控制环节,尤其在工业控制、医疗设备、汽车电子等高可靠性领域,其重要性不言而喻。

二、SMT焊点外观合格的核心标准(依据IPC-A-610 Class 2通用规范)

以下为常见表面贴装元件(0201、0402、QFP、BGA外围焊点等)的焊点外观合格判定要点:

1. 润湿良好(Wetting)

- 焊料应均匀覆盖焊盘与元件端电极,形成光滑、连续的金属界面。

- 润湿角(焊料与焊盘夹角)通常应小于90°,理想状态为30°~60°。

2. 焊点轮廓清晰、无桥接

- 相邻焊点之间不得有锡膏连接(即“桥接”),尤其在细间距QFP、QFN封装中需重点检查。

- 焊点边缘应清晰可辨,无拖尾、拉尖或飞溅锡珠。

3. 焊料量适中

- 焊料不足会导致机械强度不足或虚焊;焊料过多则易引发桥接或掩盖元件偏移。

- 对于片式元件(如电阻、电容),焊料应覆盖元件端头底部至少50%,并向两侧适度爬升。

4. 无空洞、裂纹、针孔

- 焊点表面应致密光滑,无可见气孔、裂纹或针孔。此类缺陷可能源于锡膏受潮、回流曲线不当或元件污染。

5. 元件位置准确,无偏移、立碑、翻转

- 元件中心应与焊盘对齐,偏移量一般不超过焊盘宽度的50%。

- “立碑”(Tombstoning)现象在小尺寸元件(如0201)中需特别防范,表现为一端翘起未焊接。

⚠️ 注:BGA、CSP等底部隐藏焊点无法通过外观直接判断,需依赖X-Ray检测,但其外围焊点或测试点仍可作为工艺稳定性的参考。

三、焊点外观判断的实用技巧(工程师必备)

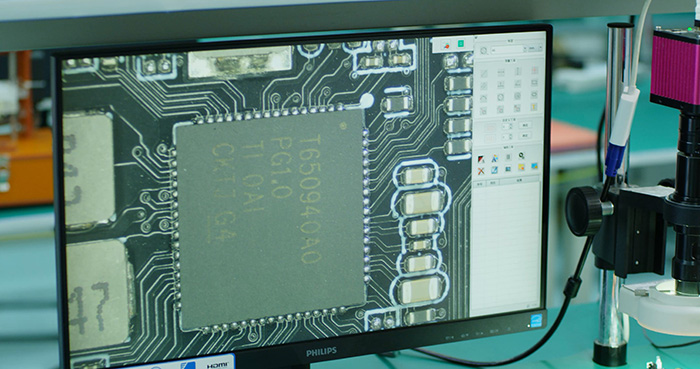

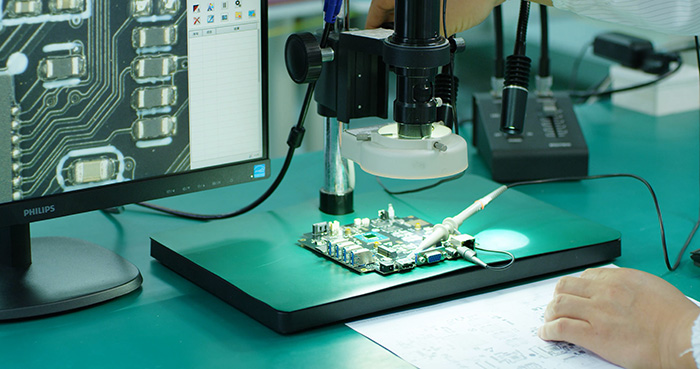

✅ 技巧1:善用AOI与人工复判结合

自动光学检测(AOI)可高效筛查大面积缺陷,但对细微润湿不良或光泽度判断存在局限。建议对AOI报警项进行人工显微镜复判,尤其关注高价值或高可靠性产品。

✅ 技巧2:关注回流焊后焊点光泽度

优质焊点通常呈现均匀的金属光泽(无铅焊料为哑光银灰色)。若焊点发暗、粗糙或呈颗粒状,可能为冷焊或氧化。

✅ 技巧3:建立“首件比对样板”

在新项目导入(NPI)阶段,制作经功能测试验证合格的首件样板,作为后续批量生产的外观比对基准,大幅提升判断一致性。

✅ 技巧4:区分“工艺缺陷”与“设计限制”

某些焊点形态(如QFN底部散热焊盘未完全填充)可能受PCB设计或钢网开孔限制,并非工艺问题。需结合DFM分析综合判断。

四、1943科技如何保障焊点外观质量?

在1943科技深圳SMT贴片加工产线中,我们通过以下措施系统性控制焊点外观质量:

- 全流程检测体系:从SPI(锡膏检测)→ 贴片后AOI → 回流焊后AOI → X-Ray(BGA类)→ 人工终检,多重关卡拦截缺陷。

- AI视觉辅助判读:引入智能图像识别算法,自动分类焊点缺陷类型,提升检测效率与一致性。

- 回流焊曲线精准管控:每款产品独立优化温度曲线,确保焊膏充分熔融与润湿,避免冷焊或过热损伤。

- 工程师现场支持:提供DFM可制造性分析,提前规避易导致焊点不良的PCB设计问题。

五、结语:细节决定成败,焊点体现工艺

在深圳SMT贴片加工竞争日益激烈的今天,焊点外观不仅是质量的“门面”,更是工艺能力的缩影。掌握科学的判断标准与实用技巧,不仅能提升产品可靠性,更能降低返修成本、加速产品上市。

如您正在寻找一家注重细节、严控焊点质量、支持小批量快速交付的SMT贴片合作伙伴,欢迎联系1943科技。我们提供从钢网制作、贴片加工到测试组装的一站式PCBA服务,助您将设计精准转化为高品质产品。

2024-04-26

2024-04-26