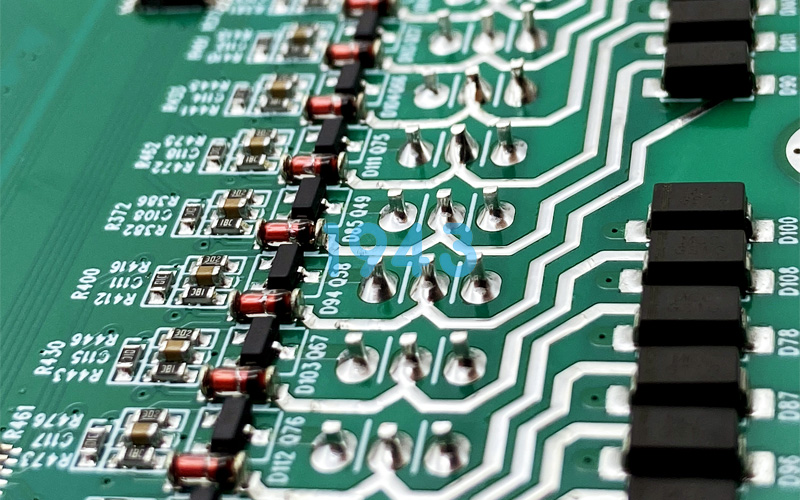

在电子制造领域,PCBA加工是实现电子产品从设计到成品的关键环节。作为一家专业的SMT贴片加工厂,1943科技深知PCBA加工厂管理的重要性。通过多年的经验积累,我们建立了一套完善的管理体系,从生产流程优化到质量控制,从物料管理到人员培训,全方位保障PCBA加工的高效与高质量,助力客户在激烈的市场竞争中脱颖而出。

一、全流程质量控制:从源头到交付的严格把控

(一)来料质量控制(IQC):严守质量第一关

所有原材料,包括PCB板、元器件、锡膏等,在入库前都必须经过严格的IQC检验。我们对关键元器件进行外观检查、规格核对、批次追溯码验证,必要时还会进行XRF成分分析或电气参数测试。通过建立合格供应商名录(AVL),优先采用原厂或授权渠道物料,杜绝翻新料、假冒料流入产线,确保从源头把控物料质量。

(二)制程过程控制(IPQC):多节点实时监控

在生产过程中,我们通过多个关键节点的实时监控,确保每个环节的质量。锡膏印刷环节采用高精度激光钢网,配合全自动印刷机与3D SPI(锡膏检测仪),对锡膏厚度、体积、偏移等参数进行100%在线检测。贴片精度方面,高速贴片机配备视觉对位系统,支持0201微型元件及0.3mm间距BGA封装,贴装精度可达±0.03mm。回流焊接环节,基于产品特性定制回流焊温度曲线,通过12温区精准控温,确保焊点饱满、无空洞、无桥接。

(三)自动化检测体系:AOI+X-RAY双重防线

我们部署了高分辨率AOI设备,在印刷后、贴片后、回流焊后三大关键节点自动识别元件缺失、极性反向、偏移、立碑、少锡等20余类缺陷。针对BGA、CSP等隐藏焊点器件,使用X-Ray透视检测进行空洞率分析,确保内部焊接可靠性。此外,通过FCT功能测试模拟实际工作场景,对PCBA进行通电功能验证,覆盖电压、电流、通信协议、传感器响应等关键指标。所有检测数据自动上传至MES系统,形成可追溯的质量档案。

(四)成品出货检验(OQC)与可靠性验证

在成品出货前,我们执行全检或按AQL标准抽样检验,确保外观、标识、包装符合客户要求。针对高可靠性产品,如工业、医疗类,额外增加老化测试(Burn-in)、高低温循环、湿热试验等环境应力筛选,提供完整的测试报告与质量证书,支持客户进行第三方认证或审计。

二、生产流程优化:提升效率与良率

(一)物料预检标准化

建立严格的来料检验规范,采用SPI实现焊膏印刷质量的实时监控,将锡膏厚度偏差控制在±10μm以内。通过标准化的物料预检流程,减少因物料异常导致的生产停机。

(二)设备与工艺升级

优化钢网定位精度至±0.02mm,结合视觉定位系统减少PCB基准点识别误差。引入动态贴片压力补偿技术,降低贴装偏移率至≤0.05mm。这些技术升级显著提升了生产效率和产品良率。

(三)智能化检测与数据分析

引入高精度AOI设备与AI算法结合的多维度缺陷识别系统,实现从焊膏印刷到回流焊接的全流程质量追溯。通过MES系统整合生产数据,实现质量追溯与工艺优化闭环,提升缺陷追溯效率40%。

三、人员培训与发展:打造专业团队

在1943科技,我们深知人才是企业发展的核心动力。因此,我们定期组织专业培训,涵盖设备操作、工艺优化、质量控制等多个方面,确保员工掌握最新的技术和管理知识。通过内部培训与外部交流相结合的方式,我们不断提升团队的专业水平,为客户提供更优质的服务。

四、客户定制化服务:满足多样化需求

我们深知每个客户的需求都是独特的,因此提供高度定制化的服务。从产品设计阶段的DFM(可制造性设计)评审,到生产过程中的工艺优化建议,再到成品交付后的售后支持,我们始终以客户为中心,提供全方位的解决方案。

五、1943科技:您的可靠合作伙伴

选择1943科技,您将获得的不仅仅是一次PCBA加工服务,更是一份长期可靠的合作伙伴关系。我们凭借完善的质量控制体系、优化的生产流程、专业的团队和定制化的服务,致力于为您的电子产品制造提供卓越的品质保障。

1943科技凭借多年的行业经验和不断创新的精神,为您提供高效、高质量的PCBA加工服务。我们期待与您携手合作,共同开启电子制造的新篇章。

2024-04-26

2024-04-26