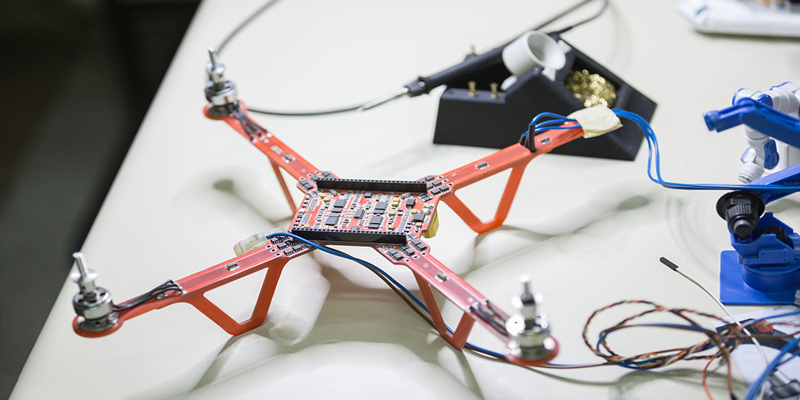

随着无人车在园区巡检、智能物流、无人巡航、特种作业等场景中的应用不断深化,其核心控制系统对电路板SMT贴片加工与PCBA组装提出了更高要求。无人车在复杂环境下运行,任何电路板焊接或装配问题,都可能影响整机稳定性与运行安全。

作为无人车硬件系统的重要组成部分,高质量的SMT贴片加工与PCBA组装,是保障无人车长期稳定运行的关键基础。

一、无人车电路板对SMT贴片加工的核心要求

无人车通常集成多种功能模块,其电路板结构复杂、器件密集,对加工工艺要求明显高于普通板卡,主要体现在:

- 高集成度设计:主控、驱动、传感、通信、电源管理等模块高度集中

- 高可靠性需求:需满足长时间运行与频繁启停工况

- 焊接一致性要求高:批量生产中需保持稳定的焊接质量

- 多接口、多信号类型并存:对贴装精度与焊点质量要求严格

因此,无人车SMT贴片加工更依赖工艺成熟、流程规范的PCBA加工厂。

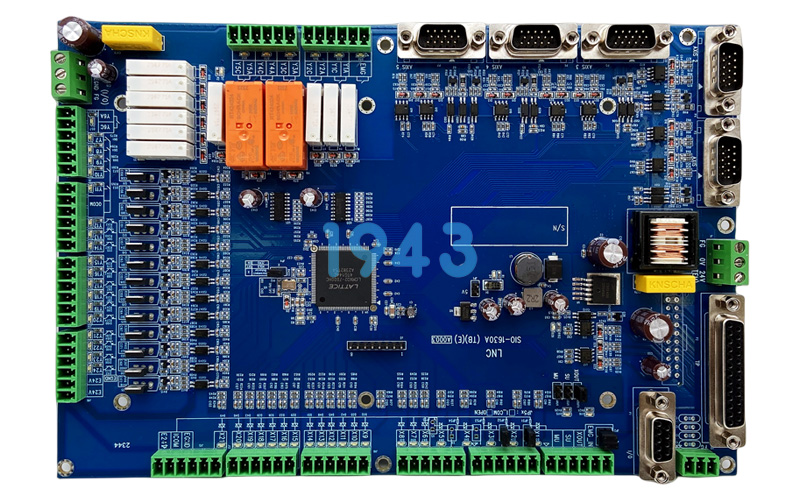

二、无人车SMT贴片加工的关键工艺要点

在无人车电路板SMT贴片过程中,以下工艺环节尤为关键:

1. 高精度锡膏印刷控制

针对细间距焊盘与高密度器件,合理设计钢网并稳定印刷参数,保障焊点成型一致。

2. 精密贴装能力

应对QFN、BGA等常见封装形式,确保元件贴装位置准确,减少偏移与虚焊风险。

3. 回流焊工艺匹配

根据无人车电路板结构与器件组合,优化温区设置,提升焊点可靠性。

4. 在线检测与品质控制

通过AOI等检测手段,对贴片质量进行过程监控,降低不良流出概率。

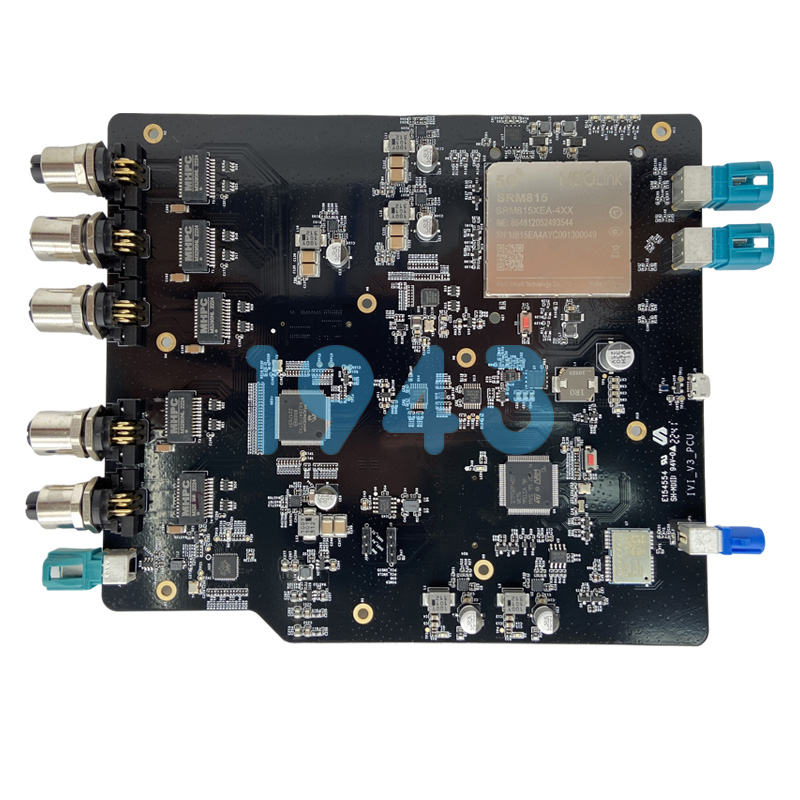

三、无人车PCBA组装的完整加工流程

无人车PCBA加工并非单一SMT贴片工序,而是涵盖前后端的完整组装流程,包括:

- SMT贴片加工

- 插件与后焊工序

- 电气性能检测

- 外观与装配检查

- 成品交付与批次管理支持

通过标准化的PCBA流程管理,可有效保障无人车电路板在批量生产中的稳定性和一致性。

四、无人车项目为何更需要专业SMT贴片加工厂

无人车项目通常具有研发周期长、调试频繁、型号多样等特点,对加工厂的工艺理解能力与执行稳定性要求较高。专业SMT贴片加工厂不仅能够保障贴装质量,还能在生产过程中降低制造风险,提升项目推进效率。

选择具备成熟SMT贴片与PCBA组装能力的加工伙伴,有助于无人车产品顺利从样板阶段过渡到批量生产。

五、1943科技无人车SMT贴片加工优势

1943科技专注于SMT贴片加工与PCBA组装服务,围绕无人车控制类电路板的工艺特点,通过规范化生产流程和严格品质管控,为无人车项目提供稳定可靠的电路板组装支持,满足多类型无人车控制板、驱动板及功能板的加工需求。

2024-04-26

2024-04-26