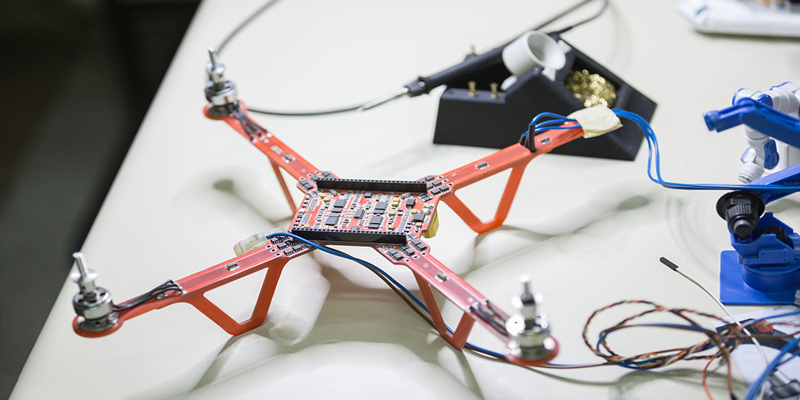

在工业自动化、机器人、数控设备等核心系统中,运动控制器板作为“大脑”与“神经中枢”,其PCBA(印刷电路板组件)的制造质量直接决定了整机的响应精度、运行稳定性与长期可靠性。作为专业的SMT贴片与PCBA代工服务商,1943科技深知:运动控制类电路板对焊接一致性、信号完整性及抗干扰能力有着远超常规产品的严苛要求。本文将深入解析运动控制器板在PCBA代工过程中的技术要点与工艺保障,助力客户选择真正匹配高动态性能需求的制造伙伴。

一、运动控制器板的典型特点与制造挑战

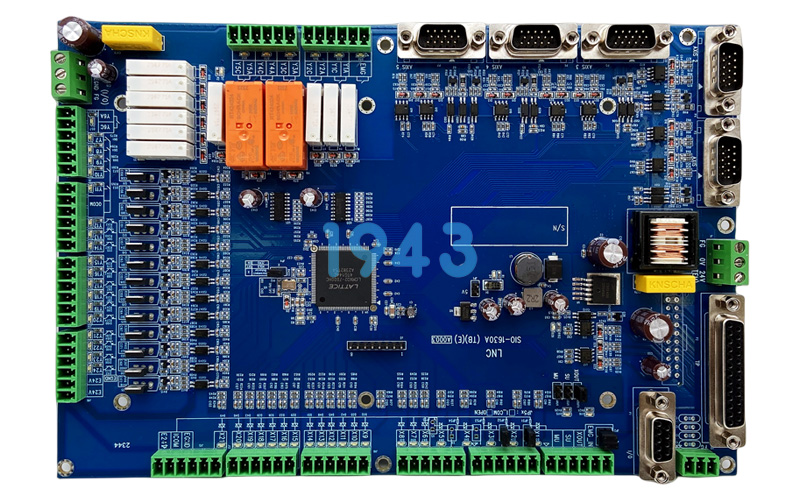

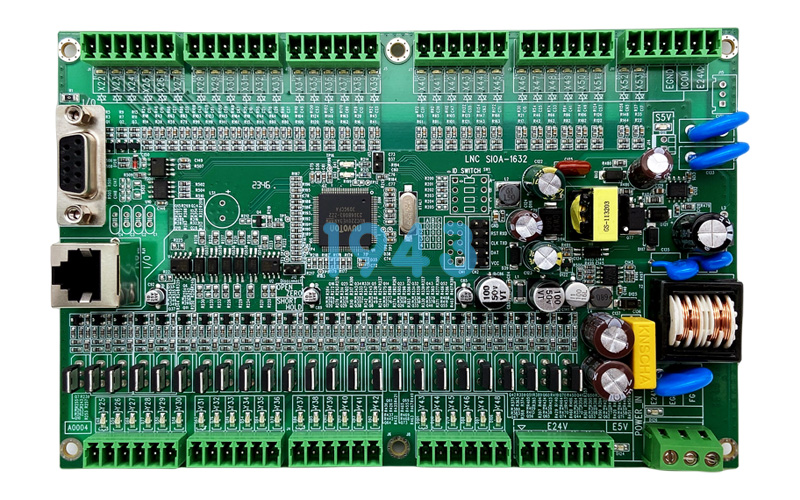

运动控制器板通常集成高性能MCU/FPGA、多路电机驱动芯片、高速通信接口(如EtherCAT、CANopen)、精密模拟采样电路及高频时钟源。其典型特征包括:

- 高密度混合装配:既有细间距BGA、QFN封装IC,也包含大功率MOSFET、电感等通孔或表贴功率器件;

- 多层厚铜PCB结构:为承载大电流与散热,常采用2oz以上铜厚,导致热容量差异显著;

- 严格的EMC/信号完整性要求:高速信号线需阻抗控制,电源层需低噪声设计;

- 长期高负载运行环境:设备常处于连续启停、变频调速状态,焊点易受热疲劳影响。

这些特性对SMT贴片与PCBA代工提出了全方位挑战:从锡膏印刷均匀性到回流热管理,从元件贴装精度到最终功能验证,任一环节偏差都可能引发控制失稳或早期失效。

二、SMT贴片代工中的核心工艺控制点

1. 钢网与锡膏工艺适配厚铜板

厚铜PCB焊盘热容量大,普通锡膏难以充分润湿。1943科技针对此类板型优化钢网厚度与阶梯开孔设计,并选用高活性、宽工艺窗口的锡膏,确保功率器件焊点饱满无空洞。

2. 混合装配的焊接策略

对于同时存在SMT与少量通孔元件的控制器板,采用“回流焊+选择性焊接”组合工艺。先完成全板SMT回流,再通过精准定位的选择性焊接设备处理插件引脚,避免二次过炉导致已贴元件受损。

3. 高精度贴装保障信号完整性

0.5mm以下pitch的通信接口芯片或FPGA,要求贴片机具备±30μm以内重复精度。我们通过校准吸嘴、优化视觉识别参数,确保微小偏移不破坏高速信号匹配。

4. 定制化回流温度曲线

基于PCB热仿真数据,动态调整预热斜率、保温时间与峰值温度。重点平衡大功率器件与敏感IC的热需求,防止局部冷焊或热损伤,确保整板焊点一致性。

三、全流程质量保障体系

为满足工业级运动控制设备对可靠性的极致追求,1943科技实施以下质量措施:

- DFM可制造性分析前置介入:在投板前协助客户优化焊盘设计、钢网开口建议,降低制造风险;

- 100% SPI + AOI双重检测:锡膏体积与贴片位置双重闭环控制;

- X-ray透视检测关键焊点:对BGA、功率模块等不可见焊点进行空洞率与连锡分析;

- 功能测试(FCT)支持:可依据客户测试规范搭建验证平台,检测PWM输出、编码器反馈、通信协议等核心功能;

- 符合IPC Class 3标准验收:所有焊点按高可靠性电子组件标准检验,文档完整可追溯。

四、为什么运动控制器板需要专业PCBA代工厂?

通用代工厂往往缺乏对工业控制板特殊性的理解,容易在以下方面埋下隐患:

- 使用统一回流曲线处理所有板型,忽视厚铜板热差异;

- 无选择性焊接能力,强行波峰焊导致SMT元件脱落或变形;

- 忽略EMC相关工艺细节(如接地焊盘填充率、屏蔽罩焊接完整性);

- 质量检验仅停留在外观层面,未覆盖功能性与长期可靠性。

1943科技专注高复杂度、高可靠性PCBA代工,拥有针对运动控制、工业自动化领域的成熟工艺数据库与工程团队,可提供从NPI试产到批量交付的全周期服务,确保每一块控制器板都能在严苛工况下稳定运行。

结语

运动控制器板的PCBA代工,不仅是元器件的物理组装,更是对动态性能、热管理与长期可靠性的系统性工程实现。1943科技以专业SMT贴片能力为基础,以工业级质量标准为准则,致力于成为运动控制领域客户的坚实制造后盾。

如需启动运动控制器板代工项目或获取工艺评估报告,欢迎联系1943科技——让每一次精准运动,始于可靠的PCBA制造。

2024-04-26

2024-04-26