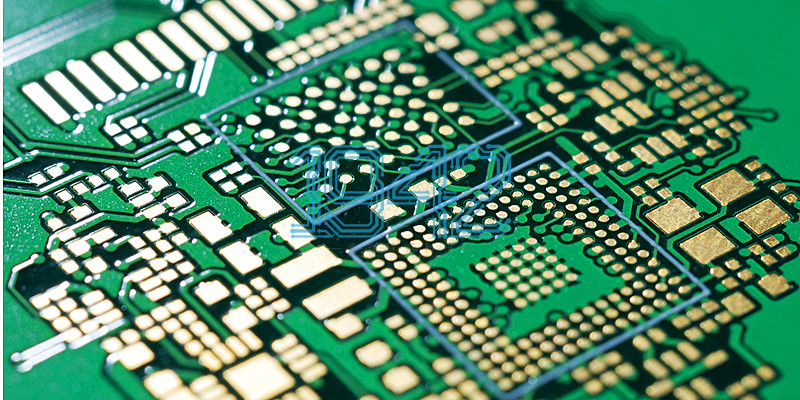

一、PCB板设计缺陷

- 问题表现

- 缺失工艺标识:无标记点或工艺边,导致贴片机定位困难,精度下降。

- 丝网印刷模糊:元件位号、极性标识不清晰,增加操作错误风险。

- 焊盘设计不合理:如焊盘尺寸与元件不匹配、焊盘间距过近导致短路风险。

- 解决方案

- 优化设计规则:预留至少3mm工艺边,标记点直径1-2mm,丝网印刷对比度≥60%。

- DFM审查:通过CAM软件检查焊盘与元件的匹配性,避免QFN、BGA等器件焊盘过小。

二、焊接不良现象

1. 虚焊(Cold Solder Joint)

- 成因:焊膏量不足、回流温度曲线不合理、焊盘或元件引脚氧化。

- 案例:某主板因焊盘氧化导致虚焊,功能测试出现间歇性断路。

- 解决:

- 选用活性强的无铅焊膏(如SN96.5/AG3.0/CU0.5)。

- 优化回流曲线:预热段150℃/90s,峰值245℃/60s。

- 增加等离子清洗工序去除氧化层。

2. 短路(Bridge)

- 成因:焊膏印刷过量、钢网开口过大、贴片压力过大。

- 案例:IC引脚间距0.5mm的PCB因钢网厚度0.15mm导致短路。

- 解决:

- 钢网厚度控制在0.12mm以下,开口尺寸比焊盘小5%。

- 采用激光切割钢网,减少毛刺。

- 调整贴片机Z轴高度,避免压溃锡膏。

3. 立碑(Tombstone)

- 成因:两端焊膏量差异、焊盘热容量不平衡、贴片偏移。

- 案例:0603电阻因一端焊膏量多30%导致立碑。

- 解决:

- 钢网设计:采用阶梯式开口,小元件端开口缩小10%。

- 回流曲线:延长保温段至120s,平衡两端温度。

- 贴片精度:设备重复定位精度≤±0.05mm。

三、工艺控制问题

1. 锡膏管理

- 问题:冷藏锡膏未回温直接使用,导致水汽凝结形成锡珠。

- 规范:

- 锡膏回温4小时至室温,使用前搅拌5分钟。

- 开封后24小时内用完,剩余锡膏单独存放,禁止重新灌装。

2. 回流焊缺陷

- 芯吸现象:

- 成因:引脚导热快,焊料被吸至元件本体。

- 解决:红外+热风混合加热,PCB预热至180℃再入炉。

- BGA假焊(枕头效应):

- 成因:PCB变形导致焊球与焊盘分离。

- 解决:使用X-Ray 3D检测,炉前增加板弯补偿程序。

四、设备与维护问题

- 贴片机精度下降

- 表现:元件偏移率>3%。

- 维护:每月校准吸嘴高度,季度更换喂料器弹簧。

- 回流焊炉温偏差

- 表现:实际温度与设定值差异>±5℃。

- 解决:每年委托第三方校准热电偶,清洁炉膛氧化物。

五、物料管理问题

- 元件氧化

- 案例:MSL3级芯片因未真空包装,焊盘氧化导致拒焊。

- 规范:

- 潮湿敏感元件开封后24小时内用完。

- 氮气柜存储(湿度<10%RH)。

- 混料风险

- 案例:0402电阻与0603电容混料导致批量返工。

- 控制:

- 实施ERP物料追溯系统,扫码防错。

- 每月抽检物料尺寸,使用AI视觉检测设备。

总结

通过设计优化(DFM)、严格工艺控制(SPC)、设备预防性维护(TPM)及物料全流程追溯,可系统性降低SMT贴片加工中的PCB板问题。建议结合AOI(自动光学检测)+ X-Ray检测,实现制程能力指数(CPK)≥1.33,确保产品直通率>99.5%。了解更多smt贴片加工知识,欢迎访问深圳smt贴片加工厂-1943科技。

2024-04-26

2024-04-26