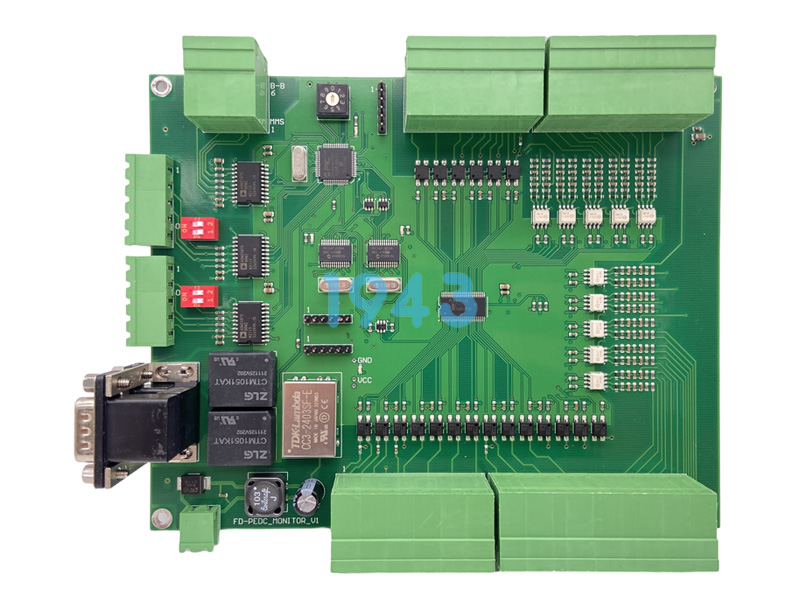

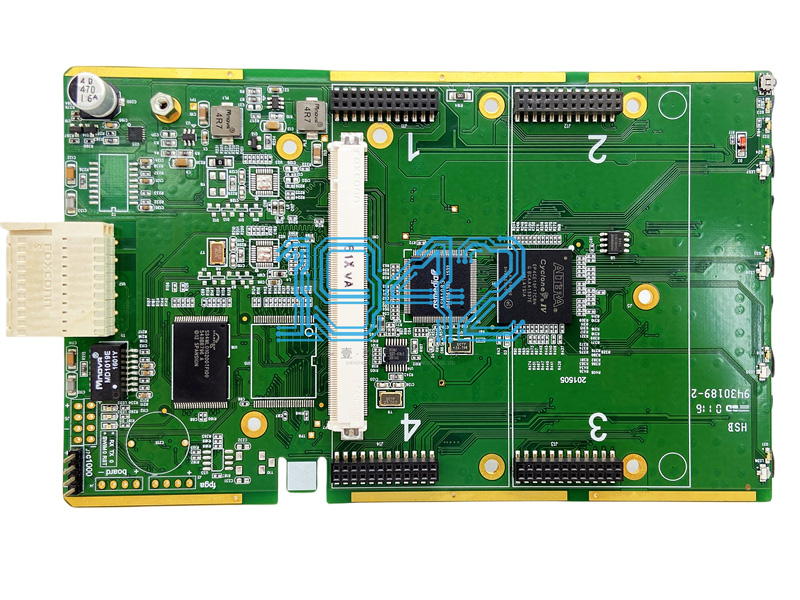

在工业生产中,称重系统的精准度直接关系到产品质量控制、物料配比以及生产效率等诸多关键环节。而PCBA作为工业称重系统的核心部件之一,其加工质量尤其是SMT贴片的质量,对测量精度有着至关重要的影响。以下是关于工业称重系统PCBA产品SMT贴片提高测量精度的详细探讨。

一、精准的元器件选择与管理

-

选用高精度传感器类元器件:在称重系统中,重量传感器是核心部件,其精度决定了整个系统的测量误差范围。在PCBA加工前,需对传感器进行严格筛选,确保其具有高灵敏度、高线性度以及良好的稳定性。例如,选择热敏系数低、抗电磁干扰能力强的电阻应变片作为传感器的敏感元件,能够有效减少因环境温度变化、电磁噪干扰等因素引起的测量误差,提高称重系统对重量变化的精确感知能力。

-

严格把控元器件质量:所有用于SMT贴片的元器件,如电阻、电容、芯片等,都必须经过严格的质量检测和筛选。确保元器件的参数精度符合设计要求,且具有良好的一致性和可靠性。对于一些应用于高精度称重系统的元器件,还需要进行老化测试和稳定性测试,以剔除早期失效的元器件,避免其在实际使用过程中因性能不稳定而影响称重系统的测量精度。

二、优化的PCB设计

-

合理的布线设计:在PCB设计阶段,要充分考虑信号传输的特性。对于称重传感器的信号传输线路,应尽量缩短布线长度,减少线路的阻抗和电感,降低信号在传输过程中的衰减和干扰。同时,要合理设置地线和电源线,采用多层PCB设计,将信号地、模拟地、数字地等进行分离,有效抑制电磁干扰,确保称重信号的稳定传输,从而提高测量精度。

-

充分考虑电磁兼容性(EMC):工业环境复杂,存在各种电磁干扰源。在PCB设计中,要遵循EMC设计规范,采取有效的屏蔽、滤波等措施。例如,在PCB边缘设置屏蔽地,对敏感的称重信号线路进行屏蔽处理;在电源输入端和信号线路上安装合适的滤波电容和磁珠,滤除高频干扰信号,防止外部电磁干扰对称重系统PCBA的影响,保证测量数据的准确性。

三、高精度的SMT贴片工艺控制

-

精确的锡膏印刷工艺:锡膏印刷是SMT贴片的关键工序之一。采用高精度的锡膏印刷设备,如激光切割钢网,能够确保锡膏的印刷量准确、位置精准。同时,要严格控制锡膏的粘度、塌落度等性能参数,以及印刷过程中的压力、速度、刮刀角度等工艺参数。合适的锡膏印刷质量可以保证元器件与PCB之间的良好电气连接,减少虚焊、短路等焊接缺陷,从而提高PCBA的可靠性和测量精度。

-

高精度的贴片设备与参数设置:使用先进的高精度贴片机是保证SMT贴片质量的前提。贴片机的贴片精度、吸嘴精度以及放置速度等参数都需要根据具体的元器件尺寸和PCBA设计要求进行精确设置。对于小型、高精度的元器件,如高精度电阻、电容以及传感器芯片等,要采用高精度的吸嘴和校正系统,确保元器件能够准确地贴装到预定位置,贴片偏移误差控制在极小范围内,以保障称重系统中各元器件的正常工作和信号的准确传输。

四、严格的焊接加工质量检测

-

在线检测技术的应用:在SMT贴片焊接加工过程中,采用在线检测设备,如自动光学检测(AOI)系统和X射线检测(X-Ray)系统,对焊接质量进行实时检测。AOI系统能够快速检测出元器件的贴装位置偏差、极性错误、漏贴等问题;X-Ray系统则可以检测到焊点内部的虚焊、短路、空洞等缺陷。通过对检测结果的分析和反馈,及时调整焊接工艺参数,对焊接缺陷进行返修处理,确保每一块PCBA的焊接质量符合高精度称重系统的要求。

-

功能性测试与校准:在完成SMT贴片和焊接加工后,对称重系统PCBA进行严格的功能性测试和校准。使用高精度的称重校准设备,模拟实际工作条件,对称重系统进行全量程、多点的校准,确保称重系统的测量精度达到设计指标。同时,在功能性测试过程中,对PCBA的信号处理电路、传感器接口电路等进行综合测试,检查其工作性能和稳定性,及时发现并解决潜在的问题,进一步提高称重系统的测量精度和可靠性。

综上所述,提高工业称重系统PCBA产品SMT贴片的测量精度是一个系统工程,需要从元器件选择、PCB设计、SMT贴片工艺控制、焊接加工质量检测以及功能性测试与校准等各个环节入手,综合采取多种措施,不断优化和改进生产工艺,才能确保工业称重系统在实际应用中具有高精度、高可靠性和良好的稳定性,满足工业生产对精确称重的要求。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂-1943科技。

2024-04-26

2024-04-26