半导体开发板是现代电子技术研发的核心载体,其设计、制造与应用水平直接反映了行业的技术迭代能力。作为硬件开发的基础平台,半导体开发板不仅承载了处理器、存储器、接口模块等核心元件,更通过高度集成的电路设计,为物联网、人工智能、工业控制等领域提供了灵活的验证与开发环境。其制造流程涵盖了从原理图设计到最终功能测试的完整链条,其中PCBA加工与SMT贴片技术是保障产品性能与可靠性的关键环节。

半导体开发板的核心价值

半导体开发板的核心价值在于其“快速原型验证”能力。开发者可通过预置的接口与扩展模块,直接接入传感器、通信模组或执行器件,快速构建功能原型并进行算法调试。例如,一款支持多协议通信的开发板,可同时兼容以太网、Wi-Fi、蓝牙等无线技术,帮助工程师在单一平台上完成多场景适配测试。此外,模块化设计使得开发板能够根据需求灵活扩展,例如通过增加FPGA芯片或神经网络加速模块,满足边缘计算或AI推理等高性能场景的需求。

制造流程:PCBA加工与SMT贴片的技术融合

半导体开发板的量产依赖精密的PCBA电路板加工工艺。其核心步骤包括:

- PCB基板制备:采用高精度蚀刻技术,在覆铜板上形成微米级线宽的电路走线,确保信号传输的稳定性。

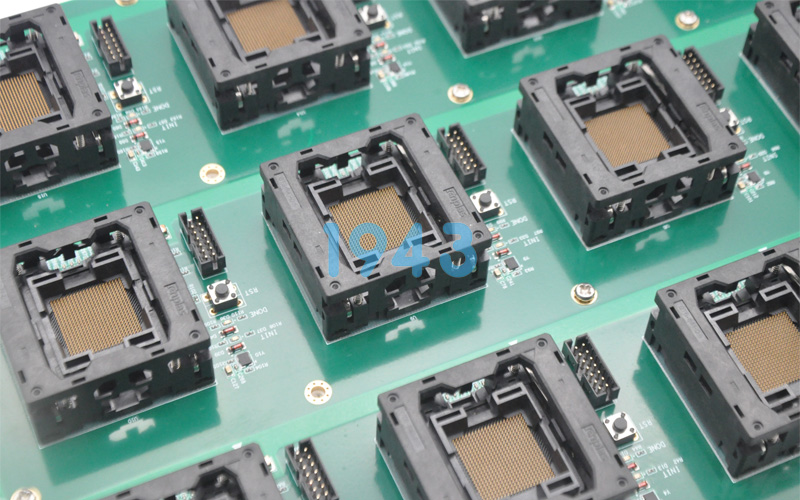

- SMT贴片工艺:通过自动化贴片机,将芯片、电阻、电容等元件以高精度定位贴装至PCB表面。此过程对贴装精度要求极高,例如BGA(球栅阵列)封装芯片的焊球间距可能小于0.4mm,需依赖高精度视觉对位系统与温度控制技术,以避免虚焊或桥接缺陷。

- 回流焊接与检测:在氮气保护环境下完成焊接后,需通过AOI(自动光学检测)与X-RAY检测,确保焊点质量符合IPC标准。

- 功能测试与老化试验:对组装完成的开发板进行高温高湿环境下的长时间运行测试,验证其长期可靠性。

技术挑战与发展方向

当前,半导体开发板正面临两大技术趋势:一是高密度集成,随着芯片制程向3nm及以下演进,开发板需支持更复杂的封装形式(如SiP系统级封装),这对PCBA加工的精度与材料兼容性提出更高要求;二是低功耗设计,针对物联网终端场景,开发板需通过电源管理芯片优化与动态电压调节技术,实现微安级待机功耗。

随着EDA工具与AI算法的深度融合,半导体开发板的设计周期有望进一步缩短。例如,基于机器学习的布局布线优化技术,可自动生成满足时序与功耗约束的电路方案,从而加速产品从实验室到量产的转化过程。

行业应用与生态构建

半导体开发板的应用场景已渗透至工业控制、汽车电子、医疗设备等多个领域。在工业自动化场景中,支持实时以太网协议的开发板可实现毫秒级响应;在消费电子领域,集成语音识别与图像处理功能的开发板,则为智能家居设备提供了低成本的创新平台。

为推动技术普及,开源硬件社区与标准化组织正通过发布通用接口规范与开发文档,降低开发者的准入门槛。例如,统一的扩展接口标准允许不同厂商的模块自由组合,从而构建出覆盖硬件设计、软件驱动到应用场景的完整生态链。

半导体开发板作为连接芯片设计与终端应用的桥梁,其技术演进不仅依赖于制造工艺的突破,更需产业链上下游的协同创新。从实验室原型到规模化量产,每一道工序的精度提升与流程优化,都在为智能硬件的爆发式增长奠定基础。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工生产厂家-1943科技。

2024-04-26

2024-04-26