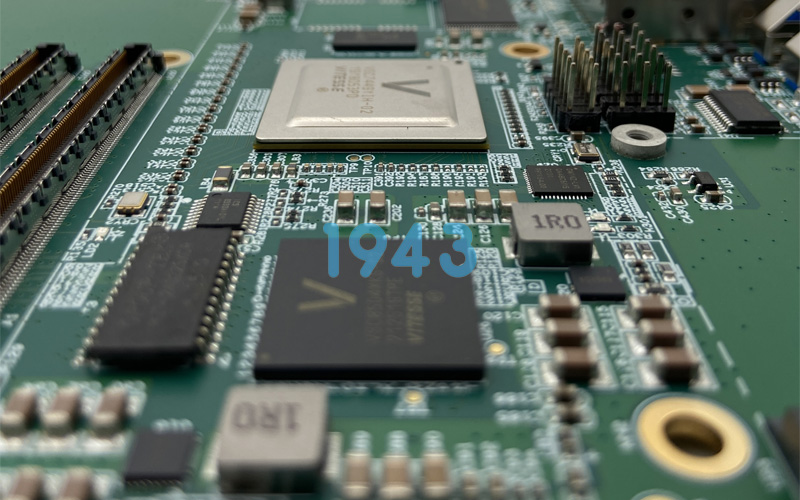

在嵌入式开发板的设计与制造中,PCBA加工技术是实现其功能的核心环节。随着半导体技术的进步和电子设备复杂度的提升,PCBA加工逐渐向高精度、高可靠性和多样化方向发展。本文将围绕嵌入式开发板的PCBA加工流程,结合SMT贴片、回流焊、THT插件等关键技术,探讨其在实际应用中的技术特点与发展趋势。

1. PCBA加工的核心技术

PCBA加工是将电子元器件通过焊接工艺固定在PCB(印刷电路板)上的过程,其核心目标是通过科学的工艺设计和严格的质量控制,确保嵌入式开发板的稳定性和性能。

(1)SMT贴片技术:高密度与微型化的基础

SMT贴片技术是当前PCBA加工中最广泛使用的工艺之一。它通过将微型表面贴装元件(如电阻、电容、IC芯片等)直接贴装在PCB表面,实现高密度布局和小型化设计。

技术优势:

- 适用于高精度、高频率的嵌入式开发板,尤其适合物联网设备、智能传感器等对空间要求严格的场景。

- 生产效率高,自动化程度强,能够显著降低人工成本。

关键工艺:

- 锡膏印刷:通过钢网将焊膏精准涂布在PCB焊盘上。

- 贴片机操作:利用高精度贴片设备将元器件按坐标定位贴装。

- 回流焊:通过精确的温度曲线控制(预热、均热、回流、冷却四阶段),确保焊点质量符合IPC-A-610标准。

(2)THT插件技术:机械强度与散热性能的保障

THT插件技术是一种传统但不可或缺的工艺,主要用于安装大型、耐高温或高功率的元器件(如电感、继电器、连接器等)。

技术特点:

- 提供更强的机械结合力,适合需要承受振动或机械应力的嵌入式开发板(如工业控制设备)。

- 散热性能优异,适用于大功率半导体开发板或高功耗场景。

典型流程:

- 元件插入:通过手工或自动化设备将引脚插入PCB通孔。

- 波峰焊:利用熔融锡波对引脚进行焊接,需严格控制波峰高度和温度参数。

- 剪脚与后焊:去除多余引脚并进行必要的补焊,确保电气连接可靠性。

(3)混合装配工艺:兼顾复杂性与灵活性

在实际应用中,嵌入式开发板常采用SMT与THT的混合装配工艺。例如,在双面板设计中,SMT用于高密度元件贴装,而THT则用于大功率器件或特殊结构元件的安装。这种工艺能够充分发挥两种技术的优势,满足复杂电子产品的多样化需求。

2. 质量控制与检测技术

PCBA加工的质量直接影响嵌入式开发板的性能和寿命。以下是一些关键的检测与控制措施:

(1)全流程检测技术

- AOI(自动光学检测):通过高分辨率摄像头识别焊点缺陷(如空洞、短路)。

- X-ray检测:用于检测BGA(球栅阵列封装)等隐藏焊点的内部缺陷。

- ICT(在线测试)与FCT(功能测试):验证电路的电气性能和功能完整性。

(2)失效分析(FA)

若检测中发现缺陷,需通过失效分析快速定位问题根源,例如:

- 热成像分析:识别焊接不良或散热异常区域。

- 显微切片:观察焊点微观结构,判断工艺参数是否合理。

(3)环保与合规性

- RoHS与REACH认证:确保元器件和工艺材料符合环保法规。

- 静电防护(ESD):车间需符合ANSI/ESD S20.20标准,避免静电对敏感半导体器件的损伤。

3. 嵌入式开发板的应用场景与技术适配

嵌入式开发板广泛应用于工业自动化、智能家居、汽车电子、医疗设备等领域。不同的应用场景对PCBA加工技术提出了多样化的需求:

(1)工业控制与智能制造

- 技术需求:高可靠性、抗干扰能力、长寿命。

- 适配工艺:采用多层PCB设计,结合SMT与THT混合工艺,确保复杂电路的稳定性。

(2)智能终端与物联网设备

- 技术需求:小型化、低功耗、高集成度。

- 适配工艺:双面SMT贴装技术,搭配无铅焊接工艺以满足环保要求。

(3)汽车电子与新能源领域

- 技术需求:耐高温、高机械强度、高安全性。

- 适配工艺:THT插件技术用于大功率器件安装,配合波峰焊优化散热性能。

4. 未来趋势:智能化与绿色化

随着人工智能和绿色制造理念的普及,PCBA加工正朝着以下方向发展:

- 智能化生产:引入AI算法优化焊接温度曲线,提升工艺一致性。

- 绿色工艺:推广无铅焊接和环保型材料,减少对环境的影响。

- 柔性制造:通过模块化设计和快速打样技术,缩短开发周期,满足小批量定制化需求。

结语

PCBA加工是嵌入式开发板实现高性能与可靠性的关键环节。无论是SMT贴片的高密度布局,还是THT插件的机械强度保障,亦或是混合工艺的灵活适配,都体现了技术对产品设计的深刻影响。随着半导体开发板性能的持续提升,PCBA加工技术的创新将为更多智能化应用场景提供坚实基础。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工生产厂家-1943科技。

2024-04-26

2024-04-26