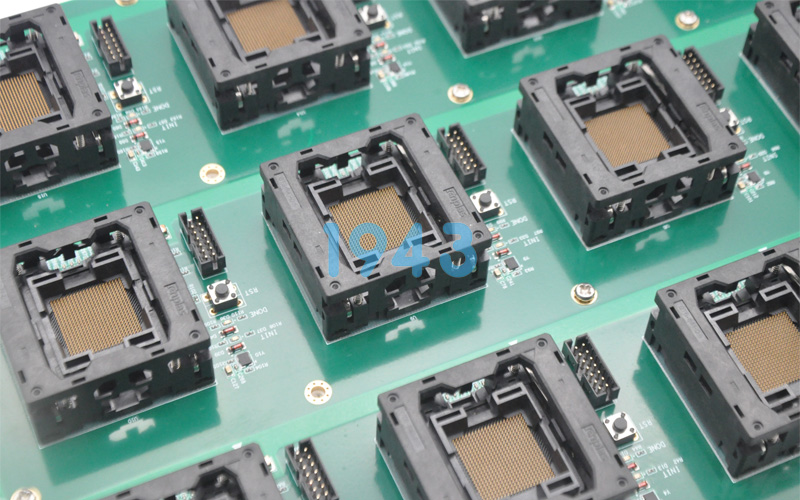

在电子产品可靠性验证领域,老化测试板作为承载半导体器件经历"极限考验"的核心载体,其性能直接决定了测试结果的精准度。表面贴装技术(SMT)通过工艺革新与材料升级,正在重塑老化测试板的设计制造逻辑,为半导体、通信、汽车电子等行业构建起更严苛的可靠性屏障。

一、SMT工艺:老化测试板的性能倍增器

SMT贴片技术通过三大维度重塑老化测试板的核心性能:

-

热应力耐受突破

采用SMT工艺制造的老化测试板,通过激光选焊技术实现焊点局部强化,使测试板在-55℃至150℃温度循环中形变量降低60%。搭配高Tg值(≥170℃)基材,成功应对功率器件老化测试中产生的瞬时热冲击,确保测试数据稳定性。 -

信号完整性保障

针对高频半导体器件测试需求,SMT产线引入埋入式微带线工艺,配合0.4mm间距BGA封装贴装精度,将测试板插入损耗控制在0.5dB/10GHz以内。某通信设备厂商的测试数据显示,采用SMT工艺后,毫米波芯片测试板的相位噪声指标优化2dB。 -

生产效率跃升

自动化SMT产线实现每小时3万次贴装动作,配合在线AOI检测设备,使老化测试板交付周期缩短50%。通过优化锡膏印刷工艺,将焊盘空洞率控制在3%以下,显著提升高温老化测试的良品率。

二、老化测试板的行业应用图谱

半导体可靠性验证

在晶圆级封装(WLP)测试场景中,老化测试板通过SMT工艺实现微凸点(Micro Bump)的精准互联。某半导体厂商的测试案例显示,采用激光辅助键合技术的测试板,使三维集成芯片的老化测试覆盖率提升至99.8%。

通信设备稳定性验证

针对5G基站功放模块测试,SMT工艺开发出氮化镓(GaN)器件专用测试板:

- 采用真空吸笔实现脆性材料元件零损伤贴装

- 优化回流焊温度曲线,使热冲击系数(TCS)降低40%

- 集成在线参数测试(ICT),实现功率附加效率(PAE)指标实时监控

汽车电子耐久性验证

在自动驾驶域控制器测试场景中,SMT工艺通过以下创新保障功能安全:

- 开发车规级锡膏(符合AEC-Q标准),使焊点抗疲劳寿命突破1000次循环

- 实施激光三维扫描检测,确保0.35mm间距连接器零错位

- 构建追溯系统,实现元件批次、工艺参数、检测数据的全链路绑定

三、技术融合的创新实践

SMT贴片与老化测试板的深度融合,催生出三大技术突破方向:

-

异构集成能力

通过激光辅助键合技术,实现芯片、MEMS传感器、无源元件的异质集成。某研究机构开发的集成式测试板,成功将传感器模块的老化测试时间缩短70%。 -

智能产线升级

融合数字孪生技术,使老化测试板产线实现虚拟调试与实时优化。某自动化厂商的数据显示,智能产线使测试板制程能力指数(CPK)提升至1.67。 -

材料科学突破

开发低温焊接材料(如纳米银浆),将回流焊温度降低至180℃以下。该技术使柔性电子测试板的弯曲寿命突破10万次,拓展了可穿戴设备测试场景。

四、未来技术演进方向

随着电子产品向更高速、更精密方向发展,SMT贴片与老化测试板的融合将呈现三大趋势:

- 微纳化集成:通过系统级封装(SiP)技术,实现毫米级测试模块的集成

- 智能自愈:嵌入微型传感器网络,实时监测测试板的应力分布

- 绿色制造:开发无铅化焊料与生物降解基材,使测试板回收率提升至95%

SMT贴片技术已从单纯的组装工艺进化为老化测试板设计的战略要素。通过工艺精度、材料创新与智能化的深度融合,该技术将持续推动可靠性测试领域向更严苛、更高效、更环保的方向演进,为半导体、通信、汽车等产业的品质升级提供坚实支撑。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工生产厂家-1943科技。

2024-04-26

2024-04-26