萌芽阶段:手工贴装与军事需求的碰撞

表面贴装技术(SMT)的雏形诞生于20世纪中后期的欧洲实验室。当时工程师们尝试突破传统穿孔插装技术的局限,将无引脚陶瓷电容、微型贴片式集成电路等元件直接贴装在陶瓷基板表面,通过手工刷涂焊膏后进行回流焊接。这种原始工艺虽效率低下,却为电子元器件的小型化开辟了新路径。同期,军事与航天领域对高密度、轻量化电路的需求,成为推动SMT技术发展的原始动力。

技术突破期:日本企业的商业化革命

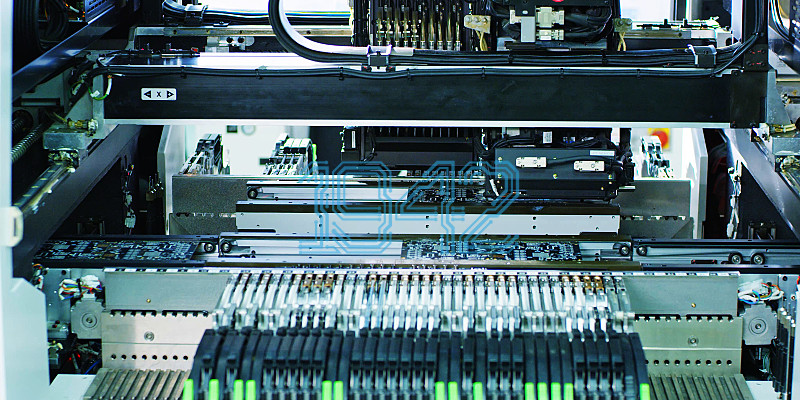

20世纪70年代资源约束下的日本电子产业,意外成为SMT技术商业化的策源地。三洋、松下等企业率先突破自动贴片机的技术瓶颈,将原本仅供内部使用的专用设备改造为通用型生产装备。这一转变的关键在于供料系统的创新——多软管式与双带式供料器的开发,使单台设备可兼容更多元器件类型,配合真空吸嘴技术的精进,实现了每秒数个元件的高速贴装。至80年代初期,日本已形成完整的SMT产业链,从精密模具到焊接材料,构建起技术壁垒。

全球普及浪潮:中国市场的特殊路径

当欧美日企业争夺全球市场份额时,中国SMT技术的发展呈现出独特轨迹。20世纪70年代末,国内科研机构通过技术引进与逆向工程,在彩电调谐器领域实现SMT技术突破。计划经济体制下,松下、三洋等日系生产线被系统性引入,培养了首批技术骨干。这种"引进-消化-再创新"的模式,使中国在90年代末建成全球最大的SMT应用市场,尤其在通信设备、消费电子领域形成规模化优势。

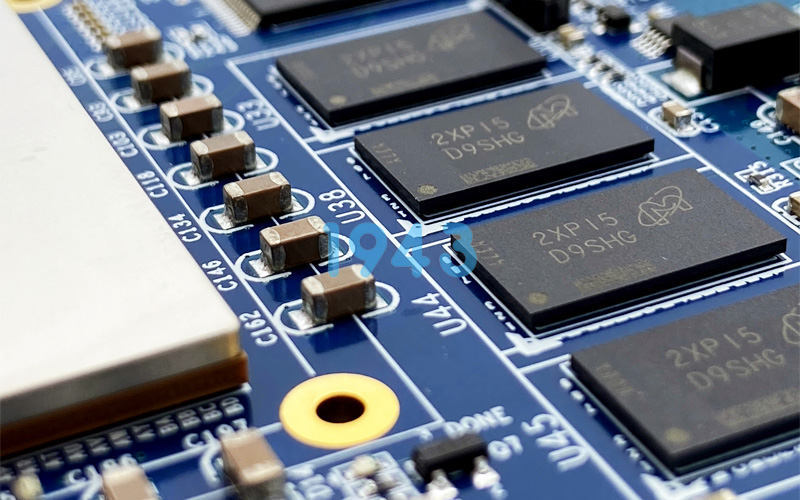

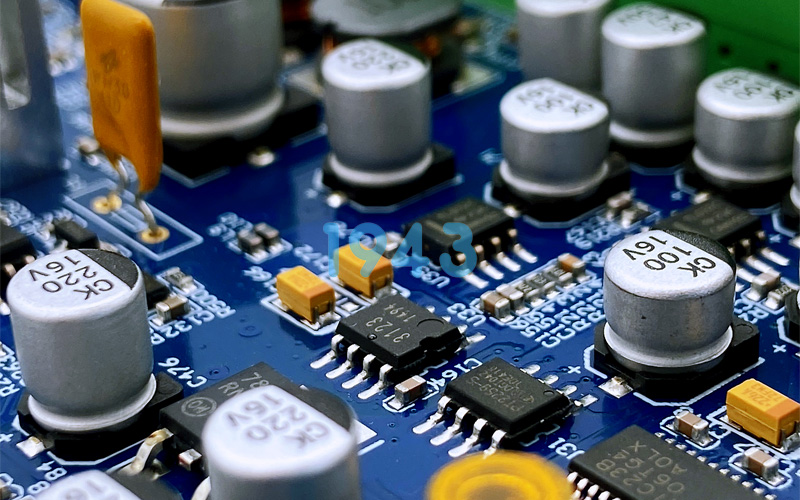

工艺革新周期:从微米级到纳米级的精度跃迁

进入21世纪,SMT技术迎来三次关键跃升:

- 设备精度革命:贴片机定位精度从早期的±50微米提升至当前的±15微米,01005(0.4×0.2mm)元件贴装成为行业标配,推动电路板组装密度指数级增长。

- 材料科学突破:无铅焊料、低温锡膏的广泛应用,在满足环保法规的同时,将回流焊温度窗口控制在±3℃以内,显著降低热应力损伤风险。

- 检测技术融合:自动光学检测(AOI)与X射线检测的深度集成,使缺陷检出率突破99.98%,配合机器视觉引导的自动返修系统,构建起零缺陷制造体系。

智能转型时代:工业4.0的深度重构

当前SMT加工正经历智能化转型:

- 数字孪生技术:通过三维建模模拟生产线状态,实现工艺参数的虚拟调试,设备换型时间缩短70%。

- AI质量管控:深度学习算法实时分析焊接图像,可识别0.01mm²的微小虚焊,误报率低于0.05%。

- 柔性制造系统:模块化设备与AGV物流的协同,使单条生产线可同时处理20种以上不同产品,换线时间压缩至15分钟内。

未来挑战与演进方向

在0.3mm间距元件组装成为常态的今天,行业面临三大技术前沿:

- 微组装技术:研究0.25mm以下极细间距元件的贴装工艺,要求设备振动控制在0.1μm以内。

- 异构集成:探索芯片级封装(CSP)与系统级封装(SiP)的混合组装,推动电子系统向三维立体化发展。

- 可持续制造:开发水溶性助焊剂与可降解基板材料,构建零污染生产体系,响应全球碳中和目标。

从实验室手工操作到智能工厂的无人工厂,SMT贴片加工技术的演进史,本质是电子产业追求更高精度、更快速度、更优成本的技术竞赛史。当5G通信、新能源汽车、可穿戴设备持续催生新需求,这场跨越半个世纪的技术马拉松,仍在不断刷新人类对电子制造的认知边界。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26