一、混合工艺的底层必要性

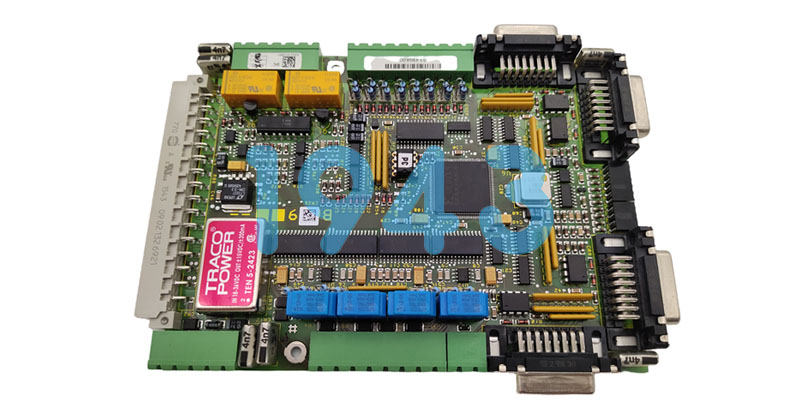

当一块电路板既需要容纳数十个微型芯片,又得搭载大功率电容和继电器时,单一工艺的局限性便暴露无遗。SMT擅长的高密度集成与DIP突出的机械强度,在消费电子与工业设备的交叉领域形成了必须互补的刚性需求。

汽车电子控制单元(ECU)是典型场景:处理器、存储器等精密芯片需用SMT实现0.3mm间距的贴装,以满足快速数据处理的空间需求;而负责电源转换的大功率电感、保险丝则依赖DIP的通孔结构,通过基板厚度传导热量,同时抵御发动机舱的持续振动。这种"微型大脑+强壮躯体"的组合,让混合工艺成为必然选择。

医疗设备的电路设计更凸显这种互补性。监护仪的信号采集模块需要SMT工艺实现高精度传感器的密集排列,确保微弱生物信号的准确捕捉;而电源接口、继电器等经常插拔的部件,则必须采用DIP插件,通过坚固的焊点结构保障长期使用中的电气连接稳定。

二、工艺协调的关键节点

混合工艺的难点不在于简单叠加,而在于解决两种技术的兼容性矛盾。生产顺序的选择直接影响良率:若先进行SMT贴片再做DIP插件,波峰焊的高温(250℃以上)可能导致已贴装的微型元件焊点二次熔化,引发桥连缺陷。行业通常采用"贴片-回流焊-插件-波峰焊"的流程,通过回流焊的中温曲线(峰值220℃)先固定贴片元件,再用波峰焊处理插件,同时在PCB设计时将贴片区域与插件区域的间距拉开至少2mm,避免锡波飞溅造成的污染。

温度兼容性的细节控制同样重要。SMT采用的无铅焊膏熔点多在217℃,而DIP插件使用的波峰焊锡条熔点约227℃,这种10℃的温差需通过焊盘设计补偿——插件元件的焊盘面积比贴片元件大30%,确保波峰焊时热量能快速传导至引线根部,同时避免周边贴片焊点过热。

自动化衔接是效率提升的关键。现代生产线通过"在线AOI检测"实现两种工艺的质量闭环:SMT完成后立即检测贴片缺陷,修复后再进入插件环节;插件完成后通过光学系统检查引线垂直度,不合格品直接分流至手工修正区,避免流入波峰焊造成批量报废。这种分段质控模式,将混合工艺的综合良率维持在99%以上。

三、设计逻辑的平衡艺术

PCB布局的分区规划是混合工艺成功的前提。工程师需要在基板上划分"贴片密集区"与"插件功率区",前者采用0.1mm线宽的细导线,后者预留至少1mm的安全间距,防止大功率元件的热量影响贴片芯片。两种区域的边缘通常设计2mm宽的"隔离带",既避免波峰焊时锡料侵入贴片区域,又为自动化设备的定位基准提供空间。

元件选型的协同性同样考验设计智慧。贴片元件优先选择耐温性更高的陶瓷封装(可承受260℃短期高温),与插件元件的高温耐受性匹配;而插件元件则尽量缩短引线长度(露出基板背面1.5-2mm),减少波峰焊时的锡料用量,降低桥连风险。这种"耐高温+短引线"的组合,让两种工艺在物理空间和性能需求上实现兼容。

成本控制的设计考量更具实战性。对于小批量产品(定制化工业控制器),采用"手工贴片+半自动插件"的混合模式,省去部分自动化设备的投入;大批量生产则通过"高速贴片机+机器人插件"的全自动化线,将单位工时成本降低40%。设计阶段预留的"柔性焊盘"(既支持贴片也兼容插件),更让同一块PCB可根据订单量灵活切换工艺组合,避免重新开模的浪费。

四、互补优势的价值延伸

混合工艺的终极价值,在于突破单一技术的性能天花板。在新能源汽车的电池管理系统中,SMT工艺实现的电压采集芯片(每片负责监测8个电芯)能密集排列在PCB边缘,而DIP插件的高压继电器则坐镇中央,通过粗壮的引线直接连接电池组,这种结构既实现了对24个电芯的同步监测,又保障了大电流通断的可靠性,将系统响应速度提升20%的同时,故障率降低至0.02次/万小时。

维护便利性的提升同样显著。混合工艺组装的设备,既可以通过更换DIP插件的易损件(如保险丝)快速恢复功能,又能通过专业工具更换SMT的核心芯片升级性能,兼顾了现场维修的便捷性与技术迭代的灵活性。这种"分层维护"模式,让设备的全生命周期成本降低30%以上。

从本质上看,SMT与DIP的混合工艺不是技术妥协,而是电子制造适应多元化需求的必然选择。它既延续了SMT推动微型化的技术惯性,又保留了DIP应对极端环境的可靠性优势,在精密与坚固、效率与容错之间找到动态平衡——这种平衡能力,恰恰是电子制造业从规模扩张转向质量竞争的核心竞争力。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26