在智能硬件快速迭代的今天,小批量PCBA打样的选择直接影响产品研发周期与市场竞争力。面对市场上良莠不齐的供应商,如何精准筛选出既能满足技术要求又具备成本优势的合作伙伴?1943科技从技术验证、流程管控、资源整合三个维度,梳理出一套可落地的评估框架。

一、技术验证:从设备精度到工艺能力的双重核验

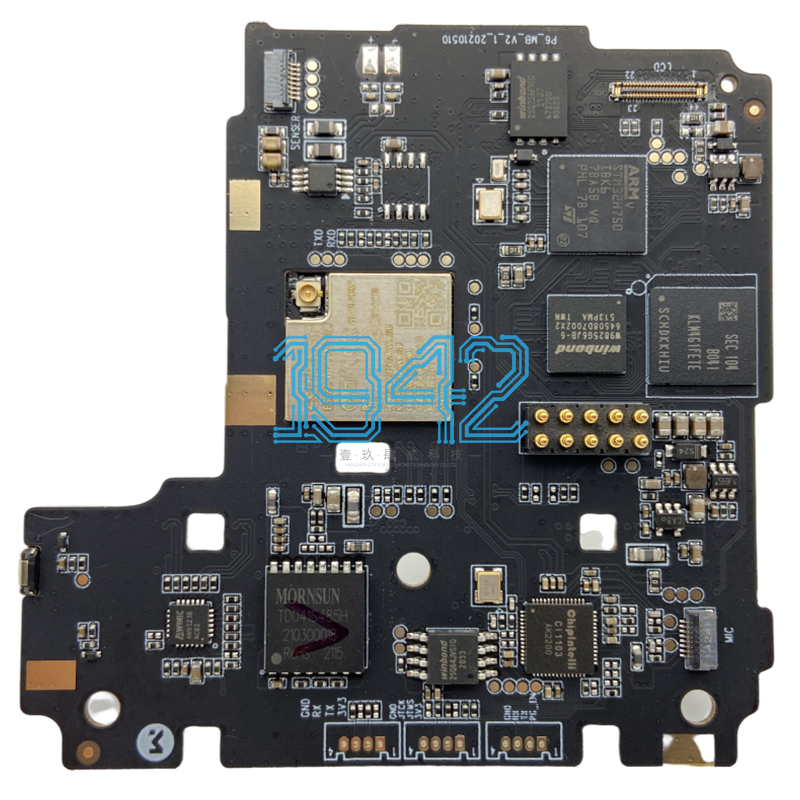

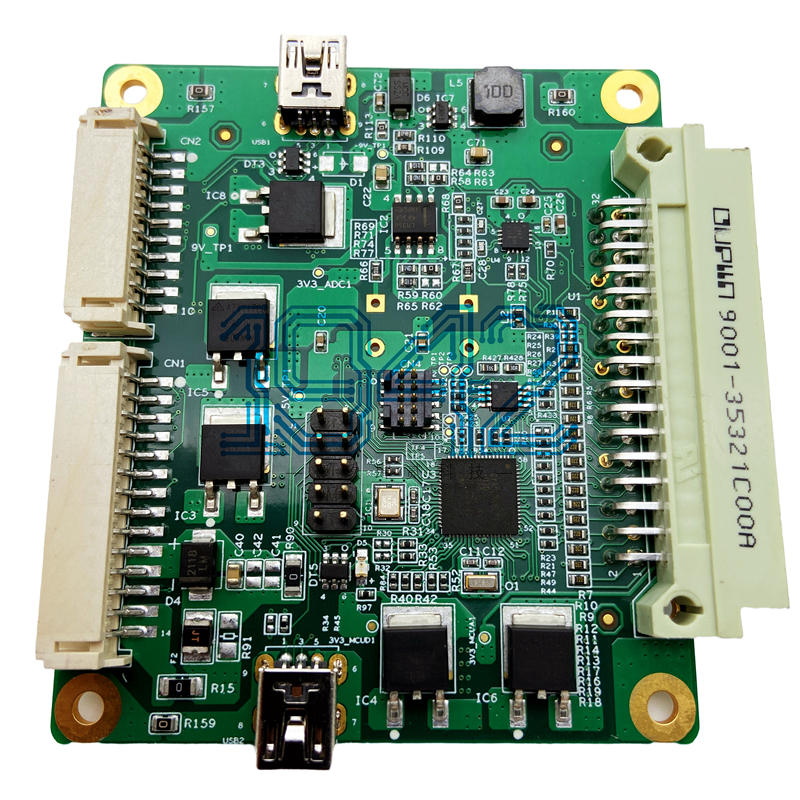

1.核心设备的硬核指标

优先考察工厂是否配备高精度SMT贴片机、全自动锡膏印刷机及多温区回流焊等核心设备。这些设备不仅决定01005元件、BGA封装等精密工艺的实现能力,更直接影响焊接一致性。例如,回流焊的氮气保护功能可将氧化率降低至0.1%以下,显著提升高频电路的信号完整性。

2.检测体系的立体防护

完整的质量控制体系应包含三级检测:SPI锡膏检测→炉前AOI元件检测→X-ray焊点分析。对于汽车电子等高标准场景,还需关注是否通过IATF16949认证及执行FMEA失效模式分析。

3.材料工艺的前沿适配

2025年行业趋势显示,BT树脂基板耐温已突破220℃,激光钻孔孔径达10μm级。选择时需确认工厂是否具备高频材料加工经验,以及能否实现0.2mm线宽/0.2mm线距的精细线路制作。

二、流程管控:从DFM优化到交付周期的全链路管理

1.可制造性设计的深度介入

专业工厂应在接单前提供DFM分析报告,重点包括:钢网开孔优化、元件布局防错设计、散热路径规划等。

2.柔性生产的敏捷响应

小批量打样的核心竞争力在于产线切换效率。理想工厂应支持“打样→中小批量→量产”的无缝过渡,例如采用双轨接驳系统实现不停机换线,紧急订单可启动8小时加急通道。

3.供应链的风险管控

考察工厂是否建立元器件安全库存,以及能否提供BOM风险预警。对于进口物料,需确认是否具备原厂授权资质及RoHS3.0合规证明。

三、资源整合:从一站式服务到成本优化的价值重构

1.全流程服务的效率革命

选择提供“PCB设计→物料代采→测试组装”一站式服务的工厂,可减少3-5个沟通节点。需注意,代采物料需100%批次检测,某项目曾因电阻外观不良未检出,导致整机功能异常。

2.小批量专属的成本策略

对于50片以下订单,聚合生产模式(多客户拼板)可降低30%成本;100-5000片订单则适用阶梯报价,某消费电子项目通过优化拼板方案,每片成本降低18%。

3.售后体系的增值保障

除常规质保外,优质工厂应提供失效分析服务及长期技术支持。某智能门锁项目因焊接缺陷导致批量退货,工厂通过FCT测试定位问题并免费整改,最终挽回客户信任。

四、决策指南:三问快速锁定优质工厂

- 技术适配性:能否提供同类产品加工案例?是否具备我司所需的特殊工艺?

- 流程透明度:能否提供实时生产进度追踪?紧急情况下能否承诺48小时加急交付?

- 成本可控性:是否有小批量专属报价模型?BOM配单误差能否控制在±3%以内?

在智能硬件赛道,PCBA打样已不仅是生产环节,更是技术方案的延伸。选择时既要关注设备参数与认证资质,更要考察其能否在DFM优化、供应链管理等隐性环节提供增值服务。建议通过“样品试产→小批量验证→量产合作”的三级筛选机制,逐步建立长期战略合作伙伴关系。毕竟,一个专业的PCBA工厂,不仅是产能供应商,更应是产品创新的同路人。

2024-04-26

2024-04-26