在电子制造产业链中,SMT贴片加工的质量直接决定终端产品的稳定性与良品率。许多企业在筛选合作工厂时,常陷入“只看报价不看工艺”“只查设备不验管理”的误区,最终导致批量返修、交付延迟等问题。1943科技将从技术硬实力、质量管控、生产柔性等6个核心维度,提供可落地的选厂评估方法,帮企业避开选型陷阱。

一、硬件设备与工艺精度:用量化指标替代“口头承诺”

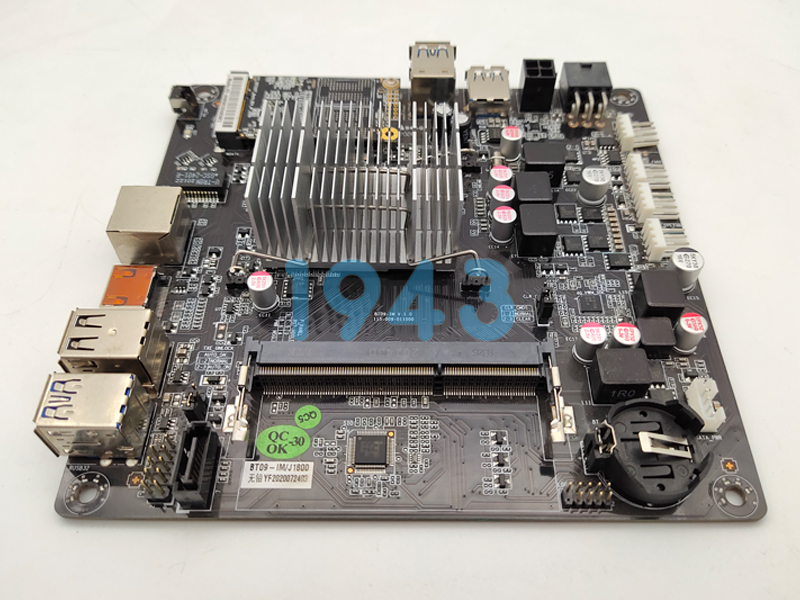

SMT贴片的精度与稳定性,本质是设备性能与工艺参数的综合结果。选择时需避开“只看设备品牌,不看参数匹配度”的误区,重点关注以下可量化指标:

1.核心设备参数的适配性

|

设备类型 |

关键评估指标 |

行业合格标准 |

高要求场景标准(如医疗/汽车电子) |

|

全自动印刷机 |

印刷分辨率(最小焊盘尺寸) |

≥0.12mm |

≥0.08mm |

|

高速贴片机 |

贴装精度(CHIP元件) |

±0.05mm |

±0.03mm |

|

回流焊炉 |

温区数量/控温精度 |

8温区/±1℃ |

10温区/±0.5℃ |

|

AOI检测设备 |

最小检测元件尺寸 |

0201/0402 |

0201/01005 |

需注意:部分工厂虽配备高端设备,但未按ISO9001要求进行季度校准,可能导致实际精度偏差。可要求工厂提供近3个月的设备校准报告,重点核查贴片机的吸嘴磨损率、回流焊炉的温度曲线校准数据。

2.工艺覆盖能力的实操验证

- 元件类型覆盖:确认工厂能否处理BGA、QFP、LGA等异形元件,尤其需关注“细间距元件”的贴片经验——可要求提供同类元件的贴片良率记录。

- 基板适配性:针对柔性PCB(FPC)、厚铜基板等特殊基板,需核查工厂是否有专用固定治具及工艺参数库,避免因基板变形导致贴片偏移。

二、质量管控体系:从“事后检测”到“全流程防错”

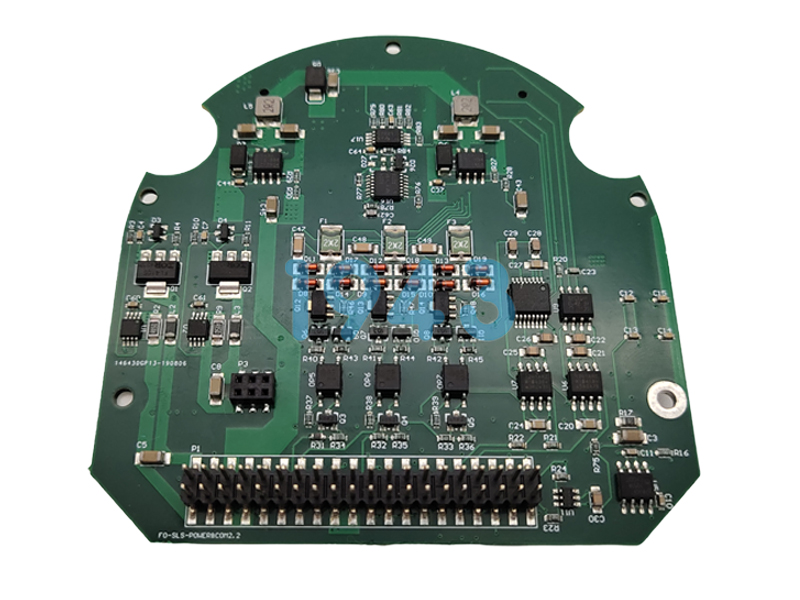

优质SMT贴片加工厂的质量管控,应贯穿“来料-生产-出货”全流程,而非仅依赖最终的AOI检测。可通过以下3个维度评估:

1.来料检验(IQC)的严格度

- 核查工厂是否对贴片物料执行“双重验证”:①物料编码与BOM清单一致性校验;②关键参数检测。

- 要求提供来料不合格品处理流程,避免因“劣质物料”导致批量返工。

2.生产过程的防错机制

- 首件检测(FAI):确认每批次订单是否执行“首件三检”,且首件报告需包含关键元件的X-Ray检测数据。

- 过程巡检(IPQC):要求工厂说明巡检频率及巡检项目,并提供近1个月的巡检记录样本。

3.出货检验(OQC)的完整性

- 出货报告需包含:①批量良率数据;②AOI检测缺陷分布图;③关键元件的追溯信息。

- 对医疗、汽车等合规性要求高的行业,需确认工厂能否提供符合IATF16949、ISO13485标准的检测报告。

三、柔性生产能力:匹配“多品种、小批量”或“大批量、高时效”需求

不同企业的订单特性差异显著,SMT贴片加工厂的“柔性生产能力”直接影响交付效率与成本。需根据自身订单类型针对性评估:

1.小批量多品种订单的适配度

- 关注“换线效率”:要求工厂提供同类订单的换线时间,避免因换线频繁导致交期延误。

- 核查“小批量工艺优化方案”:如是否针对小批量订单采用“快速编程系统”、“共用治具”。

2.大批量订单的产能保障

- 确认工厂的“有效产能”:而非单纯看生产线数量——需计算“实际稼动率”,避免“有设备但产能不足”的情况。

- 要求提供应急产能预案:如紧急订单的生产线调配方案、物料紧急采购渠道。

四、成本管控:避开“低价陷阱”,核算“综合成本”

许多企业仅关注“贴片单价”,却忽略返修成本、物料损耗等隐性成本。正确的成本评估应包含以下3点:

1.单价的透明化拆解

- 要求SMT贴片加工厂提供单价构成明细,避免“低价低质”——例如,焊膏损耗率超过0.5%时,需警惕工厂通过“减少焊膏用量”降低成本,导致焊点质量问题。

2.隐性成本的识别

- 返修成本:询问SMT贴片加工厂的返修率及收费标准;

- 物料损耗成本:确认物料损耗率,超出部分是否需企业额外承担。

3.长期合作的成本优化空间

- 对长期稳定订单,可协商“批量折扣机制”“共用物料库存”等优化方案,降低长期合作成本。

五、本地化服务与响应速度:尤其适合深圳及周边企业

对于深圳、东莞等电子产业密集地区的企业,“本地化服务”可大幅提升协同效率:

1.技术对接效率

- 确认SMT贴片加工厂能否提供“上门技术支持”,避免远程沟通导致的误解。

- 核查“样品交付速度”:常规样品需在24小时内交付,帮助企业快速验证产品设计。

2.供应链协同能力

- 关注SMT贴片加工厂与本地物料供应商的合作深度,能否协助企业优化物料采购周期。

- 对紧急订单,确认SMT贴片加工厂能否实现“物料-贴片-组装”的一体化交付,缩短整体生产周期。

六、风险规避:3个必查的“隐性风险点”

1.资质合规性

- 核查营业执照的“经营范围”是否包含SMT贴片加工,避免无资质工厂导致的法律风险。

- 对出口订单,确认工厂能否提供符合RoHS、REACH等国际标准的检测报告。

2.知识产权保护

- 要求工厂签署“保密协议”,明确PCB文件、BOM清单等核心资料的保密责任,避免技术泄露。

3.售后服务保障

- 确认售后响应时间及故障处理方案。

选择SMT贴片加工厂,本质是“技术匹配度、质量可靠性、成本合理性”的综合平衡。建议企业在初步筛选后,进行实地考察——重点查看生产车间的5S管理、设备运行状态、检测实验室配置,同时与技术团队深入沟通工艺细节,避免“纸上谈兵”。通过以上维度的系统评估,可大幅降低选型风险,实现与加工厂的长期稳定合作。

2024-04-26

2024-04-26