作为深圳专业SMT贴片加工服务商,我们深知焊点质量对电子产品可靠性的决定性影响。“少锡”作为SMT焊接中常见的缺陷之一,直接影响着焊点的机械强度和电气连通性,是导致产品早期失效的关键因素。通过长期的生产实践与深入分析,我们的技术团队总结了在深圳SMT贴片加工环节中导致少锡的三大高频原因及其针对性解决方案,助力客户从源头提升产品良率与长期稳定性。

一、⚙️焊盘与钢网设计缺陷:锡膏转移效率不足

焊盘设计(尺寸、形状、间距)与钢网开孔方案的匹配度是锡膏精准释放的基础。常见问题包括:

-

焊盘尺寸过小或间距过密: 导致钢网开孔相应缩小,锡膏量本身不足;或开孔间距过小,印刷时锡膏易粘连、拉尖,转移量减少。

-

钢网开孔形状/尺寸不当: 开孔尺寸小于焊盘、长宽比/面积比不足、孔壁粗糙、或防锡珠设计(如凹形开孔)不合理,均会阻碍锡膏顺畅释放。

-

钢网厚度选择错误: 相对于元件引脚间距和焊盘要求,钢网过薄直接导致下锡量不足。

1943科技解决方案:

-

DFM协同优化: 在产品设计阶段即介入,提供专业的可制造性设计建议,优化焊盘尺寸、形状及布局,确保其与贴装和焊接工艺兼容。

-

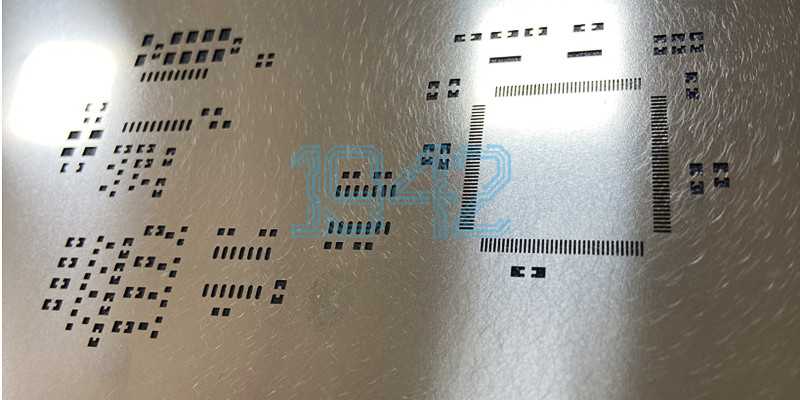

激光钢网精密定制: 依据元件特性、焊盘尺寸及客户要求,严格计算并采用最优的长宽比/面积比,选用纳米涂层等先进工艺确保孔壁光洁度,精准控制开孔形状(必要时采用阶梯钢网设计),并科学确定最佳钢网厚度。

-

钢网使用与维护规范: 建立严格的钢网清洁、检查与使用寿命管理制度,防止堵孔或张力下降影响印刷质量。

二、印刷与回流工艺参数失控:锡膏转移与成型受损

锡膏印刷和回流焊接是决定锡膏最终形态的关键环节:

-

印刷参数不匹配: 刮刀压力、角度、速度设置不当,脱模距离或速度不合理,导致锡膏填充不足、边缘塌陷或脱模不良,造成锡膏缺失、拉尖或成形不佳。

-

印刷支撑/定位不准: PCB支撑不平或定位偏差,引起局部压力不均,导致锡膏厚度不一致,部分区域少锡。

-

回流温度曲线不当: 升温斜率过陡可能导致锡膏飞溅;恒温区时间不足或温度过低,影响助焊剂充分活化和焊膏润湿性;峰值温度不足或过高、超过液相线时间过短,均会导致熔融焊料无法良好铺展、回流不充分或发生氧化,形成焊锡不足、润湿不良的焊点。

-

回流炉内气氛不良: 氮气保护不足或氧气含量过高,加剧焊接过程中的氧化,影响焊料的流动性和润湿性,导致锡量“缩聚”。

1943科技解决方案:

-

SPI + 参数精密调控: 在线锡膏检测设备实时监控印刷厚度、面积、体积和形状偏移,并联动调整印刷参数(压力、速度、脱模等)至最佳状态,确保每块PCB印刷一致性。

-

高精度定位与支撑: 采用高精度视觉定位系统及多点柔性顶针支撑,保证PCB在印刷和回流过程中始终处于平整、稳固状态。

-

回流曲线定制与监控: 针对不同产品、不同锡膏特性,使用炉温测试仪进行精确测温,定制最优回流温度曲线(特别关注恒温区活化效果和峰值区回流状态),并实时监控炉温稳定性与氮气浓度,确保焊接环境理想。

三、锡膏材料与存储使用问题:性能劣化导致流动性下降

锡膏本身的状态及其管理至关重要:

-

锡膏选择不当: 锡粉粒度(Type)与细间距元件不匹配(如小间距元件选用Type3以上粗粉),合金成分或活性等级不满足焊接要求。

-

锡膏存储/使用不规范: 未按要求冷藏或回温时间不足;开封后长时间暴露在空气中;超过使用期限。这些都会导致助焊剂活性降低、锡粉氧化加剧、粘度升高、流变性变差,印刷性和润湿性严重下降。

-

锡膏回温搅拌不充分: 回温不完全导致内部冷凝水汽;搅拌不足则锡粉与助焊剂混合不均,流动性差,印刷时下锡不畅。

1943科技解决方案:

-

科学选膏与认证: 根据客户产品特性(元件密度、引脚间距、PCB表面处理等)严格筛选和认证锡膏供应商,推荐最适用的锡粉粒度、合金成分和活性等级。

-

严苛的物料管理: 建立完善的锡膏管理系统,包括全程冷链运输、规范冷冻储存(-10°C至-5°C)、精确记录开封时间与有效期、严格执行回温流程(室温4小时以上)及使用前充分搅拌(自动搅拌设备)。

-

先进印刷环境控制: 车间维持恒温恒湿环境,减少环境因素对锡膏粘度的影响;采用密闭式印刷系统,最大限度减少锡膏在空气中的暴露时间。

从根源保障焊接品质,选择专业SMT伙伴

少锡问题看似细节,实则牵涉设计、材料、设备、工艺、环境及管理的系统性协同。在深圳这片电子制造高地,1943科技凭借深厚的工艺积累、先进的制程管控能力和严谨的质量管理体系,持续为客户解决包括少锡在内的各类SMT焊接挑战。我们深知每一个焊点都承载着产品的生命线,致力于通过技术驱动与精益管理,为客户交付零缺陷的PCBA产品。

若您的产品在SMT贴片加工中遇到少锡困扰,或希望从设计端规避潜在风险,1943科技的专业团队随时为您提供诊断分析与解决方案。立即联系,让我们共同打造更可靠、更稳定的电子制造品质!

2024-04-26

2024-04-26