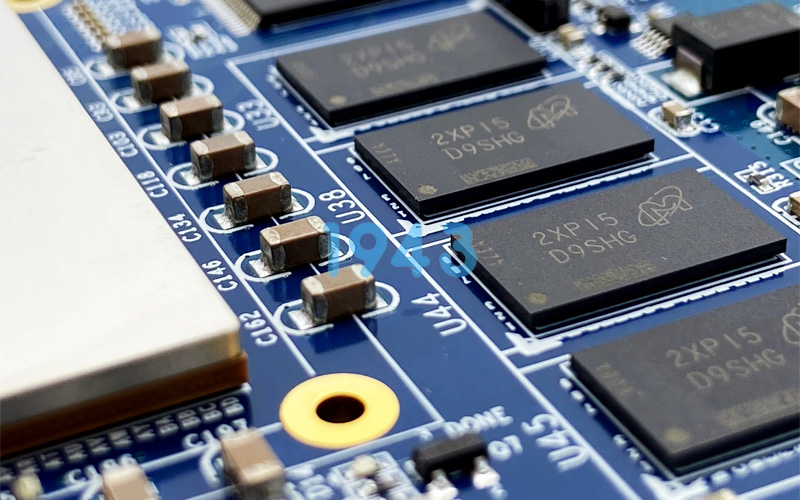

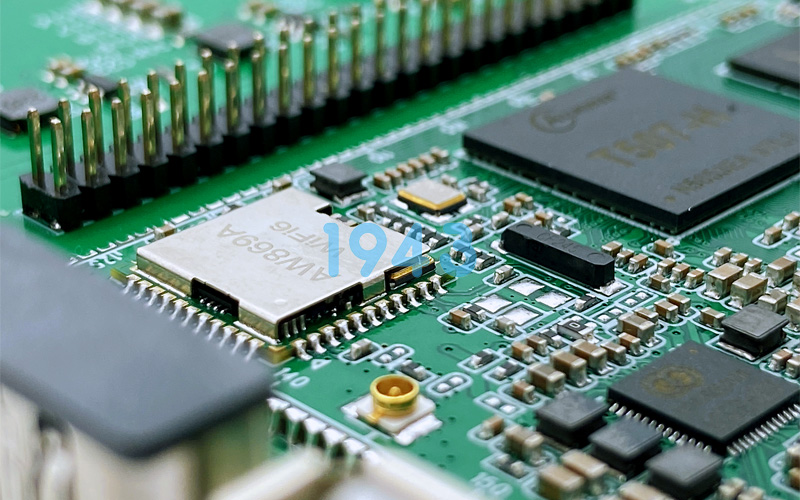

在当前智能硬件、工业控制、医疗电子及通信设备快速迭代的背景下,BGA(球栅阵列)与QFN(无引线四方扁平封装)等高密度封装元器件的应用日益广泛。然而,这类封装因引脚隐藏、焊点不可见、热应力敏感等特点,对SMT贴片工艺提出了极高要求——稍有偏差,便可能导致虚焊、连锡、空洞率高等问题,严重影响产品可靠性与良品率。

那么,面对BGA/QFN封装贴片的行业难题,如何通过高精度SMT产线实现99.7%以上的批量良品率?1943科技将从设备、工艺、品控三大维度,系统解析高可靠性贴装的核心逻辑。

一、BGA/QFN贴片为何“难”?

- 焊点不可见:BGA底部焊球被封装体完全覆盖,传统AOI难以检测,需依赖X-Ray透视;

- 热膨胀系数差异大:PCB与芯片材料热膨胀不一致,回流焊过程中易产生应力变形;

- 锡膏印刷精度要求高:QFN底部散热焊盘与周边引脚间距极小,锡膏量控制不当易引发桥接;

- 贴装对位容错率低:0.3mm甚至更小的引脚间距,对贴片机定位精度提出严苛挑战。

这些技术难点,使得许多传统SMT产线在处理BGA/QFN时频频“翻车”,首件反复调试、批量返工成为常态。

二、高精度SMT产线的三大核心支撑

要稳定驾驭BGA/QFN封装,仅靠经验远远不够,必须依托系统化、数据驱动的智能制造体系。

1. ±0.03mm贴装精度 + 高速视觉对位系统

配备多台全自动高速贴片机,支持0201微型元件及0.3mm间距BGA/CSP/QFN等复杂封装。通过高分辨率工业相机与闭环反馈控制,实现元件精准抓取、实时校正与微米级落位,有效杜绝偏移、立碑、错件等常见缺陷。

2. 全流程锡膏控制:从钢网到回流焊

- 钢网张力与开孔优化:针对QFN底部大焊盘与周边细引脚,采用阶梯钢网或激光微蚀技术,精准控制锡量分布;

- 3D SPI锡膏检测:实时监控锡膏厚度、体积、偏移,确保印刷一致性;

- 回流焊曲线定制化:根据BGA芯片尺寸、PCB层数、铜厚等参数,动态优化升温斜率与峰值温度,减少空洞率(≤5%),提升焊点可靠性。

3. 三重检测 + 全流程追溯体系

- 首件全检:AOI自动光学检测 + 人工复判,首件良品率≥98%;

- 过程抽检:X-Ray透视BGA焊球共面性、空洞分布,SPI持续监控印刷稳定性;

- 成品追溯:每块PCBA绑定唯一工单号,从物料批次、设备参数到检测数据全程云端可查,问题秒级定位。

三、柔性生产 + 工程前置,让高难度贴装“零风险”落地

除硬件与检测外,工程能力同样是保障良率的关键。

- DFM可制造性分析前置:客户提交Gerber、BOM后,4小时内完成焊盘设计评估、钢网建议、工艺风险预警,从源头规避设计缺陷;

- 异形元件参数库积累:针对各类BGA/QFN封装建立专属贴装参数模板,大幅缩短调试时间;

- 无最低起订量 + 快速换线:支持1片起订,SMED快速换模技术将换线时间缩短60%,小批量也能高效交付。

四、结语:良品率不是偶然,而是系统能力的必然结果

99.7%的批量良品率,从来不是靠“运气”或“老师傅手感”实现的,而是高精度设备、标准化工艺、严苛品控与工程协同共同作用的结果。在电子制造日益追求高可靠性、快交付、低成本的今天,选择一家具备BGA/QFN高难度封装实战能力的SMT合作伙伴,就是为产品量产扫清最大不确定性。

1943科技深耕PCBA制造十余年,始终以高精度、高良率、高响应为核心,为智能硬件、工业控制、医疗电子等领域客户提供从打样到量产的一站式SMT贴片服务。我们相信:真正的制造确定性,源于对细节的极致掌控。

立即提交您的BOM与Gerber文件,获取免费DFM分析与精准透明报价,体验高良率SMT贴片服务!

2024-04-26

2024-04-26