面对研发打样成本居高不下的行业痛点,深圳1943科技凭借柔性生产体系与精益化管理,为小批量PCBA订单提供零起订量、短交期、高品质的低成本解决方案,助力初创团队与研发机构实现高效产品迭代。

一、研发打样成本为何居高不下?

在电子产品研发验证阶段,5-20片的打样需求普遍存在,但传统PCBA代工模式往往设置较高的成本门槛。行业数据显示,小批量订单的单位成本较量产高出60%以上,主要源于以下四大核心构成:

- 设备调试成本:SMT产线换线、编程、首件确认等环节产生固定工程费用,这部分成本在小批量订单中难以分摊,导致单板成本压力显著

- 材料损耗溢价:元器件采购缺乏规模议价能力,占总体成本60%-70%的物料费用较批量采购高出10%-20%

- 时间成本叠加:从BOM评估、钢网制作到多环节协调,传统模式下交付周期长达7-15天,延误市场窗口期

- 质量风险敞口:工艺参数未经充分验证,首件不良率可能超过15%,返工成本进一步推高总支出

对于研发团队而言,这些隐性成本不仅占用有限资金,更制约了快速试错与迭代效率。

二、低成本小批量贴片的破局之道

针对上述痛点,1943科技通过重构生产流程与供应链协同,系统性降低小批量PCBA打样成本。

1. 柔性生产体系压缩固定成本

采用模块化产线配置,将设备调试时间压缩至传统模式的三分之一。通过智能排程系统,实现多品种订单动态拼板生产,将换线频率降低50%以上。这种模式使5片起订的样板订单无需承担高额开机费,工程服务费较行业平均水平降低40%。

2. 资源整合模式摊薄制造费用

通过订单组合优化与柔性排产,将钢网制作费用较市场水平降低60%-80%,避免客户承担高额开模成本。对于常用阻容件等标准物料,通过集采框架协议实现"单片订单享受批量价",物料成本直降15%-20%。X-Ray检测、3D SPI等高价值设备按使用时长计费,避免设备折旧造成的成本摊销。

3. 前置化工程服务规避隐性损耗

提供免费DFM可制造性分析,在投产前识别焊盘设计、元件选型等潜在风险,将设计缺陷导致的返工率控制在1%以内。专业工艺工程师团队协助优化BOM清单,推荐品牌兼容料,避免因元器件渠道混乱引发的品质问题与额外成本。

4. 数字化管理提升全流程效率

搭载MES生产执行系统实现订单进度可视化,从Gerber文件接收到成品交付,常规样板3-5天完成,加急订单可压缩至48小时。生产数据实时同步,问题追溯响应时间缩短70%,各环节衔接误差率趋近于零。

三、小批量订单的成本控制策略

为保障价格竞争力,1943科技实施阶梯透明报价体系:

- 加工费率:常规元件单点费用0.01元起,异形元件加收难度系数,无小单溢价

- 工程费用:100片以内订单收取一次性编程调试费,金额与工艺复杂度挂钩,杜绝分段重复收费

- 工艺系数:单面贴装为基准,双面混装+35%、BGA封装+50%、无铅工艺+20%,报价单清晰标注各项构成

- 测试费用:根据客户需求定制ICT、FCT或老化测试方案,费用独立核算,避免捆绑收费

通过拼板生产、动态排程等精益手段,50片订单的单位成本可接近500片批量水平,有效解决规模效应劣势。

四、品质保障:低成本不等于低质量

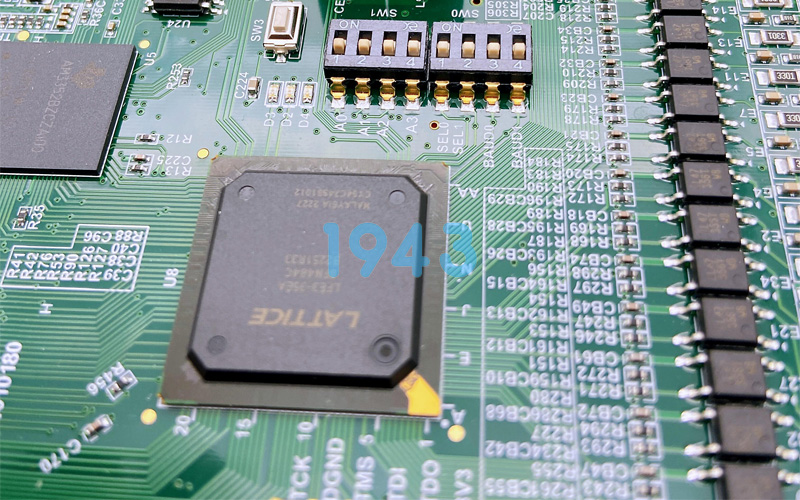

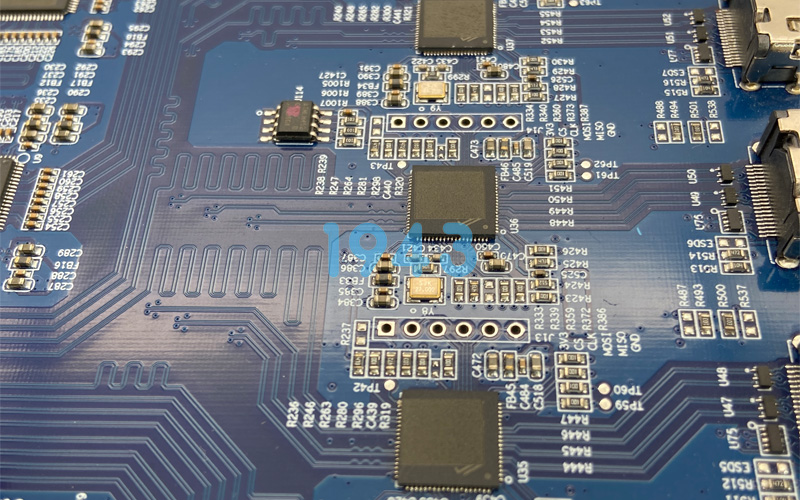

1943科技配备7条高速全自动SMT生产线,贴装精度达±0.03mm,支持0201微型元件与0.3mm间距BGA封装。七道质量关卡覆盖SPI锡膏检测、AOI光学检查、X-Ray专项检测,首件良品率≥98%,量产直通率稳定在99.5%以上。

严格执行ISO9001:2015质量管理体系,医疗电子项目额外符合ISO13485标准,所有产品遵循IPC-A-610 Class II/III验收规范。每块PCBA绑定唯一批次号,实现从物料溯源到工艺参数的全流程可追溯。

五、服务优势:让研发专注创新

- 零起订量门槛:5片样板起做,适配概念验证、功能测试、小批量试产等多阶段需求

- 一站式整合:从PCB制板、元器件代采到贴片焊接、功能测试,单点对接降低60%沟通成本

- 本地化高效:深圳核心生产基地支持当天配送,较跨区协作节省2-3天物流时间

- 风险共担承诺:首单不良品免费重工,超出行业平均不良率部分由PCBA代工厂承担损失

六、结语

小批量PCBA打样的成本困局并非无解,关键在于PCBA代工厂是否具备柔性制造能力与供应链整合实力。1943科技通过技术革新与模式创新,将原本高昂的研发打样成本降至合理区间,让初创企业与研发团队能够以更低门槛、更高效率完成产品从0到1的跨越。

立即获取免费DFM分析与透明报价,让您的下一个创新想法快速落地!

2024-04-26

2024-04-26