在机器人产业高速发展的当下,电路板作为机器人控制系统、驱动系统的核心载体,其加工精度、可靠性直接决定机器人的运行稳定性与响应灵敏度。SMT(表面贴装技术)与PCBA(印刷电路板组件)制造工艺,凭借高密度组装、高自动化程度、高可靠性等优势,成为机器人电路板加工的核心支撑技术。本文将深入解析机器人电路板的SMT贴片与PCBA加工要点,以及如何通过工艺优化保障机器人电路板的高性能表现。

一、机器人电路板的核心需求:为何选择SMT贴片与PCBA工艺?

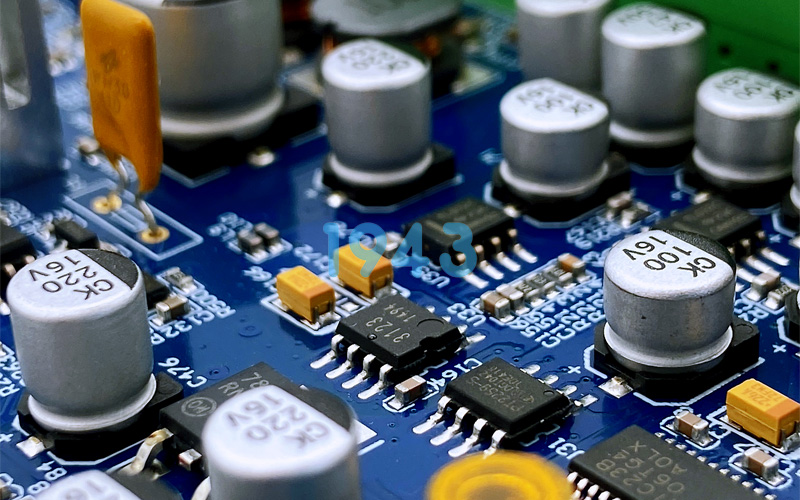

机器人的运行场景复杂多样,对核心电路板提出了三大核心要求:一是小型化与高密度,无论是工业机械臂还是服务机器人,内部空间都极为紧凑,需要在有限的PCB面积上集成微控制器、传感器、驱动芯片等大量元件;二是高可靠性与稳定性,需适应不同环境下的持续运行,抵御振动、温湿度变化等外界干扰;三是精准的信号传输,确保机器人的感知、决策与执行指令高效同步。

传统通孔插装技术(THT)难以满足上述需求,而SMT贴片工艺通过将微型元件直接贴装在PCB表面,无需预留通孔空间,使元件密度提升10倍以上,可实现机器人电路板的小型化与轻量化设计。同时,PCBA制造涵盖从电路设计、元件贴装到焊接测试的全流程管控,能通过标准化工艺保障电路板的焊接质量与信号完整性,完美匹配机器人电路板的高可靠性要求。

二、机器人电路板SMT贴片加工关键要点

SMT贴片是机器人电路板加工的核心环节,其工艺精度直接影响电路板的功能实现。针对机器人电路板的特性,需重点把控以下四大要点:

1. 高精度定位与贴装控制

机器人电路板常采用0402、0201等微型元件及BGA、QFN等精密封装芯片,对贴装精度要求极高。加工过程中,需选用具备高分辨率光学定位系统的贴片机,通过基准点实时校准确保PCB坐标误差小于±30μm,同时根据元件重量精准调整吸嘴气压,避免因吸力不足导致元件偏移。对于高密度布局的电路板,还需优化贴装路径,减少机械臂运动时间,提升贴装效率的同时保障精度。

2. 焊膏印刷工艺优化

焊膏印刷质量直接决定焊接可靠性,机器人电路板加工中需采用激光雕刻钢网,根据焊盘尺寸精准设计开孔大小(通常比焊盘小10%-15%),防止焊膏溢出导致短路。同时,严格控制印刷压力(20-30N)与速度(50-100mm/s),并通过自动SPI(焊膏检测)设备实时监控焊膏体积与位置偏差,确保焊膏均匀填充,为后续焊接奠定基础。

3. 回流焊温度曲线精准匹配

不同元件的耐热性存在差异,机器人电路板加工中需根据焊膏类型与元件特性定制回流焊温度曲线。升温区速率控制在1-3℃/s,避免焊膏过早熔化;峰值温度精准控制在235±5℃(无铅焊料)或245±5℃(Sn-Pb合金),保温时间60-90秒,确保焊膏充分熔融;冷却区速率≤4℃/s,防止热应力导致PCB变形或元件位移。通过精准的温度控制,可提升焊接强度,减少虚焊、假焊等缺陷。

4. 静电防护与环境管控

机器人电路板上的精密芯片对静电极为敏感,轻微静电就可能导致芯片损坏。加工过程中需建立全流程静电防护体系,车间静电电位控制在±100V以下,操作人员穿戴防静电装备,同时使用离子风机消除PCB表面静电吸附力。此外,车间温湿度需严格控制在22±2℃、45%-60%RH,避免焊膏吸湿膨胀或水分蒸发影响加工质量。

三、机器人电路板PCBA全流程制造管控

SMT贴片是PCBA制造的核心环节,完整的PCBA制造流程还需涵盖设计规划、材料选型、测试调试等多个阶段,通过全流程管控保障机器人电路板的最终性能。

1. 前期设计与材料选型

设计阶段需结合机器人的功能需求,采用专业软件进行电路设计,重点关注电源线路宽度(1A电流对应1mm线宽)、高频信号线阻抗匹配、模拟与数字电路分区布局等要点,避免信号干扰。材料选型上,基板优先选用FR-4玻璃纤维板,具备优良的绝缘性与机械强度;铜厚根据电流负载需求选择1oz或2oz,大功率机器人电路板可选用更厚铜层;元件选用工业级标准产品,确保温度适应范围与抗干扰能力达标。

2. 中期组装与工艺保障

除SMT贴片与回流焊外,PCBA组装还需关注通孔元件插装、点胶固化等工艺。对于机器人电路板上的连接器、功率器件等通孔元件,需确保插装精准,焊接时控制温度与时间,避免热损伤周边贴片元件。点胶工艺需根据元件重量调整点胶量,确保初粘力足够,固化参数设定为红外固化3-5分钟、温度120-150℃,防止胶水未完全固化导致元件位移。

3. 后期测试与可靠性验证

机器人电路板需经过多轮严格测试才能确保可靠性。基础测试环节采用万用表检测电源短路情况,通过飞针测试仪检查线路连通性;功能测试通过专用接口烧录测试程序,验证传感器采集、电机控制、通信模块等核心功能是否正常;环境测试在机器人预期工作温度范围(-10℃至60℃)内进行高低温循环测试;老化测试连续通电72小时,模拟长期运行工况验证稳定性。此外,针对特殊环境下使用的机器人电路板,还需进行三防漆涂覆处理,提升防潮、防尘、防腐蚀能力。

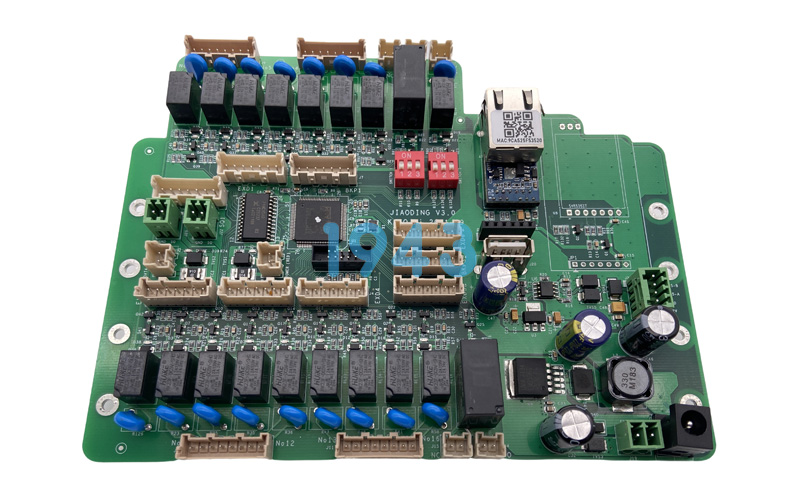

四、1943科技:机器人电路板SMT/PCBA加工核心优势

作为专业SMT贴片与PCBA加工厂,1943科技深耕机器人电路板加工领域,凭借成熟的工艺体系与严格的质量管控,为机器人产业提供高品质加工服务:

1. 高精度加工能力:配备高分辨率光学定位贴片机与激光雕刻钢网设备,可实现0201微型元件及BGA封装芯片的精准贴装,贴装偏差小于±15μm,满足机器人电路板高密度布局需求;

2. 全流程质量管控:建立从材料入厂检验、SPI焊膏检测、AOI自动光学检测到成品老化测试的全流程质控体系,关键工序采用闭环反馈控制,产品不良率低于0.5%;

3. 柔性化生产方案:可适配不同类型机器人(工业机械臂、服务机器人、特种机器人等)的电路板加工需求,支持小批量试产与大批量量产,快速响应客户定制化需求;

4. 专业技术团队:拥有资深电路工艺工程师团队,可提供从PCB设计优化、材料选型建议到工艺方案定制的全链条技术支持,助力客户提升产品性能。

五、结语

机器人电路板的加工质量直接决定机器人的核心性能,SMT贴片与PCBA制造工艺是保障电路板高精度、高可靠性的关键。1943科技凭借精准的工艺控制、全流程质量管控与专业的技术支持,为机器人企业提供稳定、高效的电路板加工解决方案。如果您有机器人电路板SMT贴片或PCBA加工需求,欢迎联系1943科技,我们将为您量身定制专属加工方案。

2024-04-26

2024-04-26