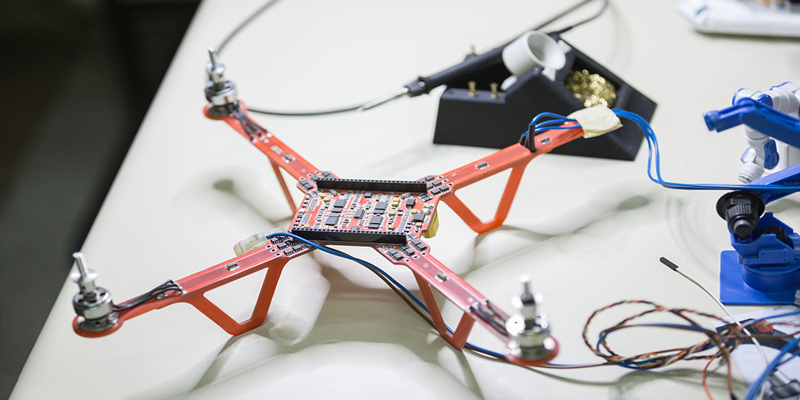

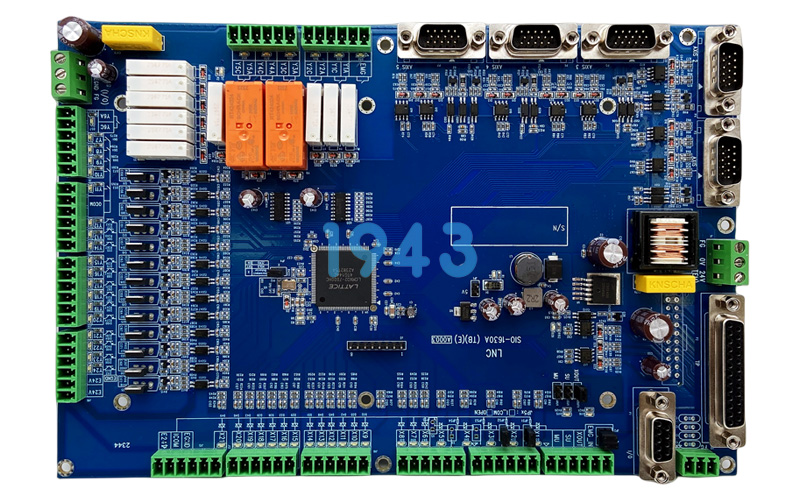

在SMT(表面贴装技术)贴片加工中,焊接工艺是决定PCBA(印刷电路板组件)质量与可靠性的核心环节。作为一家专注于SMT贴片与PCBA制造的服务商,1943科技深知:优质的焊接不仅是连接元器件与电路板的物理桥梁,更是保障整机长期稳定运行的关键所在。本文将深入解析SMT贴片中的主流焊接工艺、常见问题及优化策略,帮助客户全面理解焊接对产品性能的影响。

一、SMT贴片焊接工艺的主要类型

目前,SMT贴片加工中广泛应用的焊接方式主要包括回流焊(Reflow Soldering)和选择性焊接(Selective Soldering),二者适用于不同类型的元器件和板面布局。

- 回流焊:适用于绝大多数表面贴装元器件(如电阻、电容、IC等)。通过在PCB焊盘上预先印刷锡膏,贴装元器件后,整板进入回流焊炉,经历预热、保温、回流和冷却四个温区,使锡膏熔融并形成可靠的焊点。

- 选择性焊接:主要用于通孔插件(THT)或混合装配(SMT+THT)场景。通过精准控制喷嘴位置与焊接参数,仅对特定焊点进行局部焊接,避免对周边SMT元件造成热损伤。

二、影响焊接质量的关键因素

-

锡膏选型与管理

锡膏的金属含量、粒径分布、粘度及活性直接影响润湿性和空洞率。必须根据元器件间距、焊盘尺寸及回流曲线匹配合适的锡膏型号,并严格管控存储温度与使用期限。 -

钢网设计与印刷精度

钢网开孔尺寸、厚度及张力决定了锡膏沉积量的一致性。过量或不足均会导致虚焊、桥接等缺陷。高精度印刷设备配合AOI检测可显著提升首件合格率。 -

回流温度曲线优化

温度曲线需根据PCB材质、层数、元器件密度动态调整。升温速率过快易造成锡珠飞溅,保温时间不足则影响助焊剂活化,而峰值温度过高可能损伤敏感元件。 -

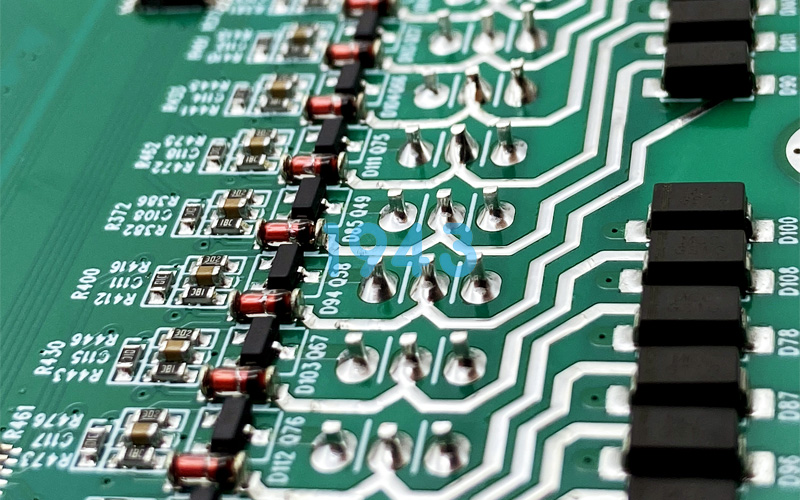

焊点可靠性评估

焊点应呈现光滑、饱满、呈凹月面形态,无裂纹、空洞或偏移。通过X-ray检测、切片分析及热循环测试,可系统评估焊点的机械强度与长期稳定性。

三、常见焊接缺陷及预防措施

| 缺陷类型 | 可能原因 | 改进方向 |

|---|---|---|

| 虚焊/冷焊 | 回流温度不足、锡膏氧化 | 优化回流曲线,控制锡膏暴露时间 |

| 桥接(短路) | 锡膏印刷过量、钢网对位偏差 | 提升印刷精度,优化钢网开孔设计 |

| 锡珠 | 升温过快、锡膏受潮 | 控制预热斜率,加强锡膏防潮管理 |

| 元件立碑(Tombstoning) | 两端热容量不均、焊盘设计不对称 | 平衡焊盘热设计,优化贴片位置 |

四、1943科技的焊接工艺优势

在多年的SMT贴片实践中,1943科技建立了标准化的焊接工艺控制体系:

- 采用高精度全自动锡膏印刷机与SPI(锡膏检测)设备,确保每一块PCB的锡膏一致性;

- 配备多温区回流焊炉,支持复杂板型的精细热管理;

- 工艺工程师团队可根据客户产品特性定制专属焊接参数,实现从0201微型元件到大功率模块的全覆盖;

- 全流程IPC-A-610标准检验,结合AOI、X-ray与功能测试,确保出厂PCBA零焊接隐患。

结语

焊接工艺虽“隐于板下”,却直接决定电子产品的寿命与稳定性。1943科技始终以工艺为本,以品质为纲,致力于为客户提供高可靠性、高一致性的SMT贴片与PCBA制造服务。无论您的产品面向工业控制、医疗设备、通信模块还是智能终端,我们都将以专业的焊接技术,为您的硬件打下坚实基础。

如需获取焊接加工或定制PCBA解决方案,欢迎联系1943科技——让每一处焊点,都值得信赖。

2024-04-26

2024-04-26