一、定义与工艺范畴

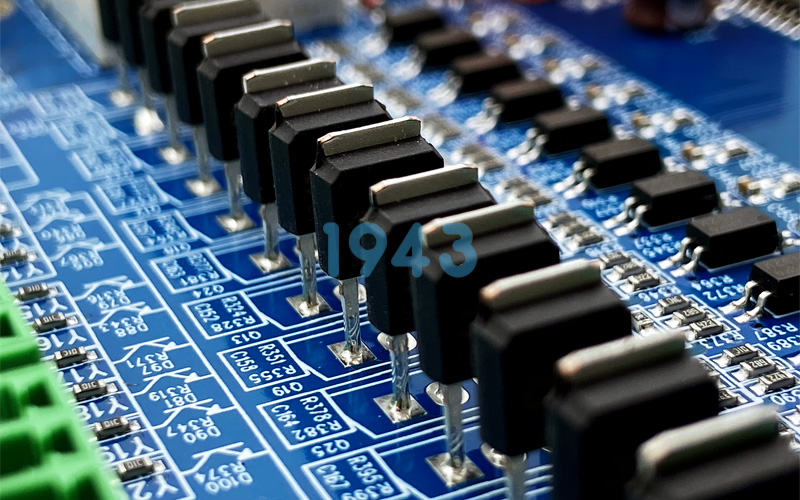

PCBA加工(Printed Circuit Board Assembly)是电子制造的全流程解决方案,涵盖从PCB裸板到功能成品的完整产业链。其核心包含:

- 多工艺整合:表面贴装(SMT)+通孔插装(THT)+手工焊接

- 全流程管控:元件选型→PCB制造→焊接(回流焊/波峰焊)→检测(AOI/X-ray)→功能测试→三防处理→成品组装

- 典型场景:工业控制板(含接插件)、汽车电子模组、医疗设备主板等复杂产品

SMT加工(Surface Mount Technology)是PCBA加工中的核心子环节,专注于无引脚或短引脚元件的自动化贴装。其技术边界明确:

- 核心工序:焊膏印刷→高速贴装→回流焊接→光学检测

- 设备依赖:全自动贴片机、十温区回流焊炉、AOI检测仪

- 典型产品:智能手机主板、TWS耳机模组、LED显示屏等微型化设备

二、技术体系对比

| 维度 | PCBA加工 | SMT加工 |

|---|---|---|

| 元件兼容性 | 混合工艺:同时支持DIP插件(如变压器)和0201级微型元件 | 专精领域:仅处理BGA、QFN等表面贴装元件 |

| 设备复杂度 | 多线协同:需配置波峰焊机、选择性涂覆机、ICT测试仪等 | 专线配置:以贴片机为核心,配套SPI锡膏检测仪 |

| 工艺精度 | 双重标准:手工插件误差±0.5mm,贴装精度±25μm | 单一标准:贴装精度严格控制在±25μm以内 |

| 环境要求 | 分区管控:焊接区(25±2℃/40±10%RH)与测试区(常温常湿)分离 | 全流程恒温:24±2℃/40±10%RH确保锡膏活性 |

三、生产流程差异

PCBA加工采用混合工艺模型:

- 前段:PCB制造(钻孔/蚀刻)→SMT贴装(微型元件)→THT插件(大功率器件)

- 中段:波峰焊接(双面焊接)→手工补焊(特殊元件)

- 后段:三防漆喷涂→ICT/FCT测试→老化筛选→成品组装

SMT加工遵循纯自动化流程:

- 准备阶段:钢网制作→锡膏回温搅拌→设备编程

- 核心阶段:高速贴装(0.1秒/元件)→回流焊(温区曲线优化)

- 检测阶段:AOI检测→X-ray焊点验证→激光刻码追溯

四、质量管控重点

PCBA加工:

- 混合工艺缺陷:插件引脚虚焊、DIP元件方向错误

- 环境应力:三防漆起泡、高温老化后焊点开裂

- 测试覆盖:边界扫描测试(JTAG)验证复杂器件

SMT加工:

- 焊接缺陷:BGA空洞率>30%、QFP立碑现象

- 元件损伤:静电放电(ESD)导致MOS管击穿

- 追溯性:通过激光打码实现元件级追溯

五、成本与效益分析

PCBA加工:

- 成本优势:批量采购元件议价空间>15%

- 效益瓶颈:多工艺切换导致OEE(设备综合效率)降低至65%

- 投资回报:适合多品种小批量(NRE费用分摊)

SMT加工:

- 成本结构:设备折旧占40%,锡膏耗材占25%

- 效益突破:自动化线OEE>85%,单位成本随产量指数下降

- 投资回报:适合单一品种大批量(如年产量>100万片)

六、技术演进趋势

PCBA加工:

- 刚挠结合:应对可穿戴设备柔性需求

- 系统级封装:SiP技术集成射频/处理器/存储器

- 智能检测:AI视觉替代传统AOI检测

SMT加工:

- 极微间距:0.3mm间距BGA贴装技术

- 异质集成:2.5D/3D芯片堆叠工艺

- 绿色技术:无铅焊料+水性清洗剂方案

结语

PCBA加工与SMT加工形成互补生态:前者提供电子制造的完整解决方案,后者专注高精度贴装的核心技术。选择依据取决于产品形态——标准化消费电子首选SMT专线以确保成本竞争力,定制化工业设备则需PCBA全流程工艺实现功能集成。随着电子制造向超异构集成演进,两者技术边界将加速融合,共同支撑智能时代的硬件创新。

2024-04-26

2024-04-26