针对多技术混合工艺(SMT+DIP+COB)的制程冲突,需从工艺顺序、材料兼容性、设备协调、设计优化等多维度系统解决。以下是具体解决方案:

一、工艺流程优化与顺序规划

-

核心原则:耐高温工艺优先,保护敏感元件

- SMT先行:先完成表面贴装元件(SMD)的回流焊(200-250℃),确保耐温性低的COB和DIP元件不受高温影响。

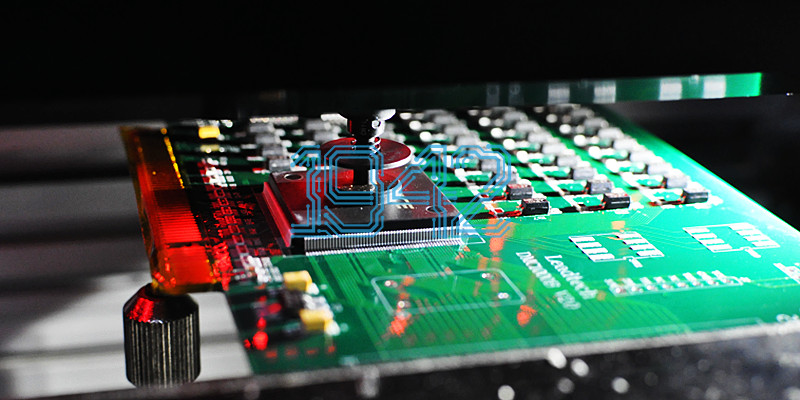

- COB中间处理:在SMT回流焊后,进行COB邦定(如金线键合)及封装(如环氧树脂固化,通常80-150℃),避免封装材料在高温下失效。

- DIP最后插件:最后插入DIP元件并进行波峰焊(230-260℃),需注意波峰焊时对COB封装区域的遮蔽保护(如使用耐高温胶带或治具)。

-

特殊场景处理

- 若COB封装材料耐温不足(如<180℃),可采用低温回流焊(180-200℃)或分区域加热,优先焊接COB周边的SMT元件。

- 对于双面混合工艺,需明确正反面工艺顺序(如正面SMT→反面DIP→正面COB),避免反复过炉损伤元件。

二、材料与工艺兼容性管理

-

焊接材料匹配

- SMT与DIP可统一使用共晶锡膏(Sn63Pb37,熔点183℃)或无铅锡膏(如Sn96.5Ag3.0Cu0.5,熔点217℃),确保波峰焊与回流焊温度兼容。

- COB邦定使用高温固化胶(耐温>200℃),避免回流焊或波峰焊时胶层软化导致芯片位移。

-

残留物控制

- SMT回流焊后、COB邦定前,增加等离子清洗或溶剂清洗,去除助焊剂残留,避免污染邦定界面(影响键合强度)。

- DIP波峰焊时,使用免清洗助焊剂,减少对COB封装表面的腐蚀风险。

三、布局设计与可制造性(DFM)优化

-

元件分区布局

- SMT区域:集中放置小尺寸、高密度元件,远离COB邦定区(预留≥2mm空间,避免贴片机碰撞邦定支架)。

- COB区域:规划独立洁净区,周边避免布置高发热元件(如功率电阻、电感),减少长期温升对封装的影响。

- DIP区域:插件引脚与SMT焊盘保持≥1.5mm间距,防止波峰焊时焊料桥连;插件方向与波峰焊传输方向一致(通常与PCB长边平行),提高焊接良率。

-

焊盘与工艺孔设计

- COB芯片焊盘需做镀金/镀镍处理,增强键合可靠性;DIP焊盘增加助焊剂导流孔,避免波峰焊时气泡残留。

- 对波峰焊易短路的SMT元件(如QFP、BGA),在其边缘设置防焊料溢流坝(阻焊层凸起)或使用治具遮蔽。

四、设备与环境协调

-

生产环境分区

- COB邦定需在千级洁净室(Class1000)中进行,配备防静电台垫(<10^9Ω)和离子风机,控制湿度40%-60%(避免金线氧化)。

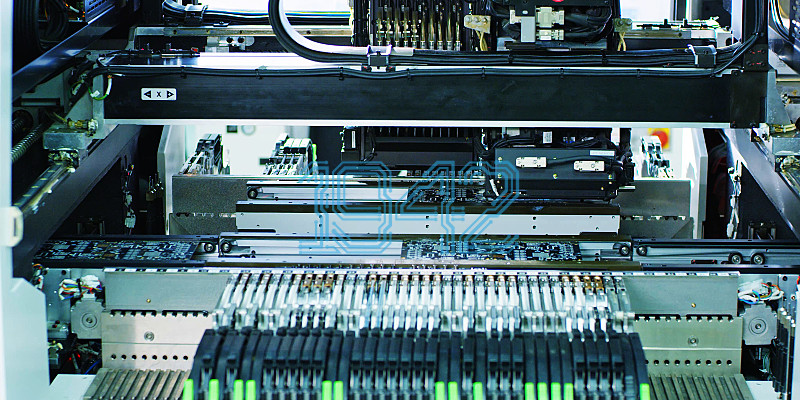

- SMT贴片机与COB邦定机相邻布局,减少PCB搬运中的污染;DIP插件线与前道工序隔离,避免插件过程中粉尘(如剪脚碎屑)影响COB封装。

-

设备参数适配

- 回流焊炉设置梯度升温曲线,避免COB区域局部过热(测温板实测温差<10℃);波峰焊速度控制在1.2-1.5m/min,防止锡波冲击COB封装边缘。

- 邦定机精度匹配SMT贴装精度(±5μm以内),确保芯片焊盘与PCB焊盘对齐,减少键合拉力不足问题。

五、质量检测与过程控制

-

分阶段检测

- SMT后:AOI检测焊盘偏移、缺件;X-Ray检测BGA焊点内部缺陷。

- COB邦定后:拉力测试(金线拉力≥8g)、推力测试(芯片推力≥50g),显微镜检查键合弧度(1.5-2倍芯片高度)。

- DIP波峰焊后:AOI+目视检查焊点饱满度,重点排查COB封装边缘是否有焊料污染(可通过荧光染色法检测)。

-

可靠性验证

- 混合工艺样品需通过高低温循环(-40℃~85℃,500次)、湿度偏压(85℃/85%RH,1000h)测试,验证不同材料界面(如SMT焊点与COB封装)的膨胀系数匹配性。

六、案例参考与行业实践

- 消费电子(如LED驱动电源):采用“SMT(电阻电容)→COB(LED芯片邦定)→DIP(电解电容插件)”顺序,波峰焊时用治具遮蔽COB区域,良率提升至99.2%。

- 工业控制板:设计时将DIP元件集中在PCB边缘,COB芯片布置在中心区域,通过拼板工艺(单板尺寸≤100mm×100mm)减少过炉变形,邦定不良率从5%降至0.8%。

总结

多技术混合工艺的冲突本质是温度敏感、精度要求、材料兼容性的交叉影响,需通过“设计端DFM前置+工艺端流程细分+制造端设备适配”的全链条管控,结合分阶段检测与可靠性验证,实现高效、高良率的混合组装。关键在于早期与PCBA厂商协同,针对具体元件特性(如COB封装材料datasheet、DIP引脚耐温等级)定制工艺方案,避免后期量产时的系统性风险。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂-1943科技。

2024-04-26

2024-04-26