在当今电子制造领域,供应链中断、元器件短缺已成为常态而非例外。一份看似普通的物料清单(BOM)中,75个部件可能有25个已停产,另外10-15个部件的交付期可能需要24个月之久。

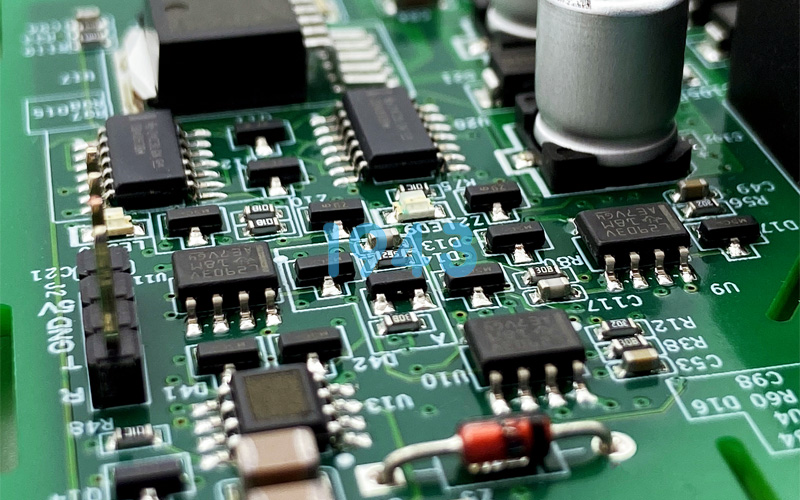

作为PCBA加工厂,缺料不仅导致生产延误、成本上升,更直接影响客户产品的上市时间和市场竞争力。1043科技将分享PCBA加工厂在面对缺料风险时的系统性应对策略,帮助您在动荡的市场环境中保持稳定生产。

01 缺料风险的根源剖析

理解缺料风险的来源是制定有效应对策略的第一步。当前供应链环境中,风险主要集中于以下几个层面:

元器件层面:最直接的缺料风险来源于元器件本身。某些元器件由于过于流行而无法满足所有需求,大型买家优先获得供应商分配,而其他厂商则只能获得有限访问权限。

无源元件如电容、电阻以及各种连接器和硅部件都会出现短缺,尤其是通用值元件如0.01μF电容是最常用的旁路电容,也是短缺最严重的元器件之一。

供应链特性:电子行业产品迭代周期短、物料种类繁多、供应链层级复杂。这使得传统人工管理或碎片化系统已无法支撑精细化管理需求,导致响应速度不足。

市场行为影响:近年来,一些代理商开始瞄准最流行的部件,大量购买分销库存,然后以高价转售。这种投机行为加剧了市场缺料状况,导致价格波动剧烈。

02 设计阶段的缺料预防策略

应对缺料风险,最有效的方式是在设计阶段就提前预防。通过前期规划,可以大幅降低后续生产中的供应链风险。

- 组件替代品规划:在物料单中直接加入一两个替代部件号,特别是对于无源元器件。将替代品放在与原始部件同一行的右侧,并确保提供特殊说明。

- 组件值灵活考量:许多设计并不需要非常精确的元件值。例如,如果0.01μF电容短缺,0.022μF或0.0047μF可能足够接近并更容易获得。在设计阶段就考虑这种灵活性,可以显著提高后续采购的灵活性。

- 封装优化策略:较小的封装尺寸可用于更多应用,因此许多供应商将更多工厂产能分配给更小外形尺寸的元器件。

坚持使用0402尺寸无源元器件,可能比更大尺寸的部件更容易获得,因为这些尺寸部件将是第一批有库存的部件。

03 采购与库存管理的创新实践

当设计转入生产阶段,采购与库存管理的策略直接影响应对缺料风险的效能。

实时库存核查:一个部件一天有库存,第二天就没有库存的情况并不少见。在发送物料清单进行询价和订购前,立即检查所有部件的可用性,这种最后一分钟的检查可以节省数天的延误时间。

库存管理模式调整:传统的及时生产制度(JIT)在当下环境可能不是最佳策略。适当增加关键元器件的安全库存,可以降低缺料导致的生产中断风险。

通过信息化系统实现数据实时采集与共享,自动生成采购/补货建议,能够有效平衡库存成本与缺料风险。

供应商关系多元化:建立多元化的供应商网络,与核心供应商协商并签订存储和保留协议。同时,开发替代供应商资源,避免对单一供应商的过度依赖。

04 生产响应与沟通机制

当缺料情况确实发生时,快速响应和有效沟通是减小影响的关键。

- 快速响应机制:当组装厂发送关于找不到部件的消息时,尽可能快地回复。在供应链不稳定的环境下,时间就是成本,短暂的延迟可能导致替代元件也很快缺货。

- 跨部门协同:建立设计、采购和生产团队之间的紧密沟通渠道。通过信息化平台实现各类操作留痕透明,为跨部门沟通提供客观依据,有效减少扯皮推诿现象发生。

- 动态叫料触发机制:采用智能化的叫料系统,通过消耗信号、时序信号和异常信号触发补货指令。

例如,扫描枪自动记录工位投料数量,当元件用量达预设阈值时,系统自动生成补货指令;根据排产计划预判下一小时所需物料,提前触发配送任务。

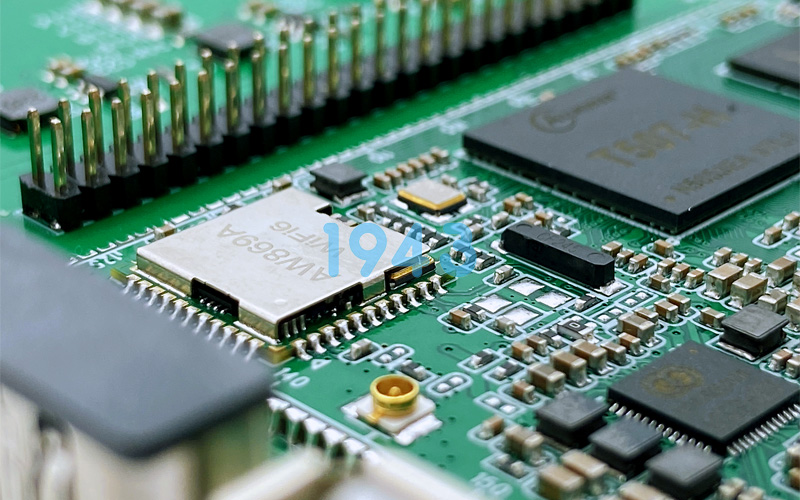

05 数据化工具在风险应对中的应用

在现代PCBA加工厂中,利用数据化工具应对缺料风险已不是选择,而是必然。

- 实时数据工具:虽然完全实时的库存工具在当前环境下面临挑战——在线工具显示有库存,但可能十分钟前就已售罄。但接近实时的数据工具仍然能提供宝贵的市场洞察,帮助做出更明智的采购决策。

- ERP系统整合:通过ERP系统实现多级BOM(物料清单)管理,可自动关联产品结构与元器件参数,当某款产品的芯片型号更新时,BOM表会同步触发下级物料的替代预警,避免采购错配。

- MRP智能运算:物料需求计划(MRP)功能能根据销售订单、库存余量自动生成采购计划,大幅提高采购准确率,减少缺料停机时间。

06 长期战略与合作伙伴关系

除了即时应对措施,构建长期战略和合作伙伴关系对于应对持续的缺料风险同样重要。

- 供应商战略合作:与关键供应商建立超越单纯交易关系的合作伙伴关系。通过更紧密的协作,获取市场洞察和优先供应权。

- 停产元器件管理:对于关键元器件,实施战略性的“最后一次购买”(LTB)计划。同时,确保规范的物料存储与工装治具的持续性维护,避免因存储不当导致元器件报废。

- 行业信息共享:积极参与行业网络,及时了解市场变化和元器件生命周期状态。通过产品变更通知(PCN)及停产状态向客户及时传递潜在风险,共同制定应对策略。

应对缺料风险,没有一劳永逸的解决方案,而是需要建立一套系统的、贯穿设计、采购、生产全流程的风险抵御体系。从设计阶段的替代品规划,到采购阶段的实时库存核查,再到生产阶段的快速响应机制,每一环节都至关重要。

通过整合前瞻性策略、数据化工具和供应链合作伙伴关系,PCBA加工厂不仅能够应对当前的缺料挑战,更能在不确定的市场环境中建立持久的竞争优势。

1943科技凭借专业的SMT贴片加工经验,已建立起完善的供应链缺料风险应对体系,如有PCBA加工需求,欢迎联系我们获取详细解决方案。

2024-04-26

2024-04-26