一、成品装配的核心定义与价值

定义:成品装配是将零部件、组件或模块按照设计要求组合成最终产品的过程,是制造链中实现产品功能化的关键步骤。

核心价值:

- 功能实现:确保机械、电子、软件等子系统协同工作。

- 质量保障:通过测试与校准,消除装配缺陷(如虚焊、错位)。

- 成本控制:优化流程减少返修与报废,提升生产效率。

二、关键工艺与技术

- 表面贴装技术(SMT)

- 高速贴片机:通过真空吸嘴或机械臂,实现元器件高精度贴装。

- 模板印刷:激光切割不锈钢模板,均匀涂覆焊膏,确保焊接一致性。

- 焊接工艺

- 回流焊:热风对流加热,适用于小型元器件(如0402电阻)。

- 波峰焊:熔融焊锡波浪,适用于插装元器件(THT)批量焊接。

- 激光焊接:非接触式加热,适用于精密传感器或柔性电路板。

- 检测与测试

- AOI(自动光学检测):多摄像头扫描焊点缺陷、元器件极性错误。

- X射线检测:透视BGA、QFN等封装器件内部焊接质量。

- ICT(在线测试):探针接触PCB测试点,验证电路功能完整性。

- 边界扫描测试:通过JTAG接口检测芯片内部逻辑。

三、行业应用与技术挑战

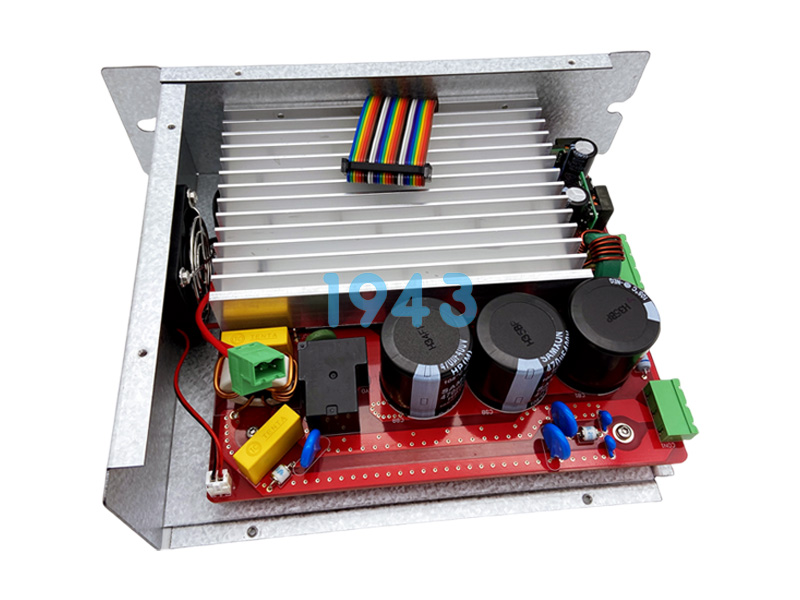

1. 工业控制设备

- 典型产品:PLC控制器、伺服驱动器、工业机器人控制板。

- 技术挑战:

- 高可靠性:采用工业级元器件(如军品电容),适应-40℃~85℃环境。

- 电磁兼容性(EMC):通过屏蔽罩、滤波电路设计,抑制电磁干扰。

- 热管理:大功率器件(如IGBT)需散热片+导热硅脂,降低工作温度。

2. 医疗设备

- 典型产品:便携式血糖仪、CT机探测器、植入式心脏起搏器。

- 技术挑战:

- 无菌装配:在ISO Class 5洁净室中操作,避免微生物污染。

- 生物相容性:采用医用级材料(如钛合金外壳)、无铅焊料。

- 精密检测:通过激光校准传感器精度,确保医疗数据准确性。

3. 汽车电子

- 典型产品:发动机控制单元(ECU)、车载娱乐系统、ADAS传感器。

- 技术挑战:

- 振动适应性:通过灌封胶填充、加固支架设计,抵御路面冲击。

- 高温稳定性:采用耐高温元器件(如汽车级芯片),通过AEC-Q100认证。

- 长寿命测试:模拟10年以上使用寿命,验证PCB抗老化性能。

4. 新能源与电力电子

- 典型产品:光伏逆变器、储能电池管理系统(BMS)。

- 技术挑战:

- 高压隔离:采用光耦或数字隔离器,确保信号传输安全。

- 散热设计:通过热管+液冷系统,解决高功率密度散热问题。

四、未来技术趋势

- 智能化装配

- AI视觉引导:通过深度学习算法,实现元器件自动定位与缺陷识别。

- 协作机器人:人机协同作业,提升柔性化装配能力。

- 数字孪生:在虚拟环境中模拟装配过程,优化工艺参数。

- 绿色制造

- 无铅工艺:采用SnAgCu焊料,符合RoHS环保标准。

- 可回收材料:探索生物基PCB基板,降低电子废弃物污染。

- 节能设备:引入智能节能传感器,减少待机功耗。

- 模块化设计

- 可更换单元:如车载娱乐系统的模块化设计,支持快速维修与功能升级。

- 标准化接口:通过M.2、SAMTEC等高速连接器,提升系统扩展性。

- 极端环境适应性

- 抗辐射加固:采用特殊工艺与材料,满足航天电子需求。

- 深海密封:通过激光焊接+硅胶灌封,实现万米级防水。

五、总结

成品装配是制造业的“技术集成者”,其水平直接影响产品的功能、性能与可靠性。在工业控制、医疗、汽车、新能源等领域,装配工艺需满足严苛的环境与标准需求。未来,随着智能制造与绿色理念的推进,成品装配将向高度自动化、智能化、绿色化方向演进,助力产业升级与可持续发展。

2024-04-26

2024-04-26