在SMT贴片加工中,短路和开路是常见的焊接缺陷,需从材料、工艺、设备及检测等多维度系统分析并解决。以下是具体处理方法:

一、短路问题的原因与解决措施

常见原因

- 焊膏印刷问题

- 钢网开孔过大、边缘毛刺或厚度不均,导致焊膏量过多或印刷偏移。

- 焊膏黏度不足、触变性差,回流焊时熔融焊料流动扩散至相邻焊盘。

- 元件贴装偏差

- 贴片机定位精度不足,元件引脚 / 焊端超出焊盘范围,与相邻焊盘焊膏接触。

- 元件贴装压力不均,导致元件倾斜或移位。

- 回流焊工艺不当

- 预热阶段升温速率过快,焊膏溶剂挥发不充分,熔融时流动性过强。

- 峰值温度过高或保温时间过长,焊料过度熔化并桥连。

- 材料与设计问题

- 焊盘间距过小(小于 IPC 标准),或焊盘边缘不平整。

- 元件引脚氧化、污染,或共面性不良(如 QFP、BGA 器件)。

解决措施

- 优化焊膏印刷工艺

- 根据元件封装调整钢网开孔(如缩小相邻焊盘间的开孔尺寸,采用 “泪滴” 或 “防桥连” 设计),定期清洁钢网并检查张力(≥35N/cm)。

- 选择合适黏度的焊膏(如免清洗焊膏黏度控制在 600-900Pa・s),严格管控印刷厚度(公差 ±10%)。

- 提升贴装精度

- 校准贴片机视觉系统,确保元件贴装位置偏差≤50μm(精密器件≤25μm)。

- 调整贴装压力,避免元件倾斜(尤其 0201 以下小尺寸元件及多引脚器件)。

- 优化回流焊曲线

- 预热阶段升温速率控制在 1-2℃/s,确保焊膏溶剂充分挥发;峰值温度根据焊膏合金调整(如 Sn63Pb37 为 217℃,无铅焊膏为 235-245℃),避免过度熔化。

- 采用氮气回流焊(氧浓度<1000ppm),减少焊料氧化,提升润湿性。

- 材料与设计管控

- 设计阶段遵循 IPC-7351 焊盘间距标准(如 0.5mm 引脚间距器件焊盘间距≥0.3mm)。

- 来料检验元件引脚共面性(如 QFP 引脚翘曲≤0.1mm),存储时防潮防氧化(湿度<40% RH)。

- 检测与修复

- 印刷后通过 AOI 检测焊膏偏移及量值,贴装后检查元件位置,回流焊后用 AOI 或 X 射线(针对 BGA/CSP)检测短路。

- 短路修复:用吸锡带或烙铁去除多余焊料,避免高温损伤 PCB 或元件。

二、开路问题的原因与解决措施

常见原因

- 焊膏不足或缺失

- 钢网开孔堵塞、厚度过薄,或印刷压力不足导致焊膏转移量不足。

- 元件引脚 / 焊端氧化、污染,焊膏无法有效润湿。

- 贴装或焊接缺陷

- 元件贴装高度过高,焊膏未与引脚充分接触;或贴装时元件浮起(“立碑” 前兆)。

- 回流焊温度不足(低于焊膏熔点),或升温速率过慢导致焊膏氧化。

- PCB 或元件问题

- PCB 焊盘氧化、镀层脱落(如 OSP 膜厚不足),或焊盘设计尺寸与元件不匹配。

- 元件引脚共面性差(如 PLCC 器件引脚翘曲),或焊端镀层不良(如 Ni/Au 镀层厚度不均)。

- 应力或机械损伤

- 回流焊后 PCB 变形,或插件、测试过程中受力导致焊点开裂。

解决措施

- 确保焊膏有效沉积

- 定期清洁钢网开孔(尤其细间距器件),采用激光切割或电铸钢网提升精度;印刷压力调整至刮刀与 PCB 接触后下压 0.1-0.2mm。

- 元件焊端 / 引脚来料前检查镀层状态,存储时防潮(湿度<60% RH),必要时预镀焊锡。

- 优化贴装与焊接工艺

- 调整贴装高度,确保元件焊端与焊膏完全接触(贴装压力:0.3-0.5N / 引脚)。

- 回流焊曲线需确保焊膏完全熔化(液相线以上时间:60-90s),并检查热电偶测温精度(误差 ±2℃)。

- PCB 与元件设计管控

- 焊盘尺寸严格匹配元件规格(如 0603 元件焊盘宽度 0.35-0.45mm),OSP 膜厚控制在 5-15μm,避免露铜氧化。

- 对 PLCC、QFP 等器件,焊接前检查引脚共面性(翘曲≤0.1mm),必要时进行引脚整形。

- 应力控制与检测

- 回流焊后自然冷却,避免强制风冷导致 PCB 急冷变形;后续工序避免对焊点施加机械应力。

- 采用 AOI 检测引脚焊端润湿情况,对 BGA 等隐藏焊点用 X 射线检测焊球连接完整性。

- 修复与预防

- 开路修复:补涂适量焊膏后重新回流,或用热风枪局部加热焊接(注意温度≤260℃,时间<10s)。

- 建立首件检验(FAI)制度,对 0402 以下元件、细间距 IC 进行 100% 视觉检查。

三、系统性预防措施

- 工艺评审与标准化

- 产前进行 DFM 评审,确保焊盘设计、元件封装、钢网开孔匹配(参考 IPC-A-610G 标准)。

- 制定 SOP 并培训操作人员,规范焊膏搅拌时间(3-5 分钟)、钢网清洗频率(每 2 小时一次)等细节。

- 过程控制与检测

- 引入 SPC(统计过程控制)监控焊膏厚度、贴装位置等关键参数,设定报警阈值(如 ±3σ)。

- 采用自动光学检测(AOI)覆盖印刷、贴装、回流焊全流程,对 BGA/CSP 等器件增加 X 射线检测。

- 设备维护与校准

- 定期校准贴片机吸嘴压力、视觉系统精度(每周一次),清洁回流焊炉膛(每月一次)防止污染物影响温度均匀性。

- 根因分析与持续改进

- 对批量缺陷使用 5Why 法或鱼骨图分析,如 “焊膏印刷偏移→钢网张力不足→张力计校准过期”,并记录至 PDCA 循环。

总结

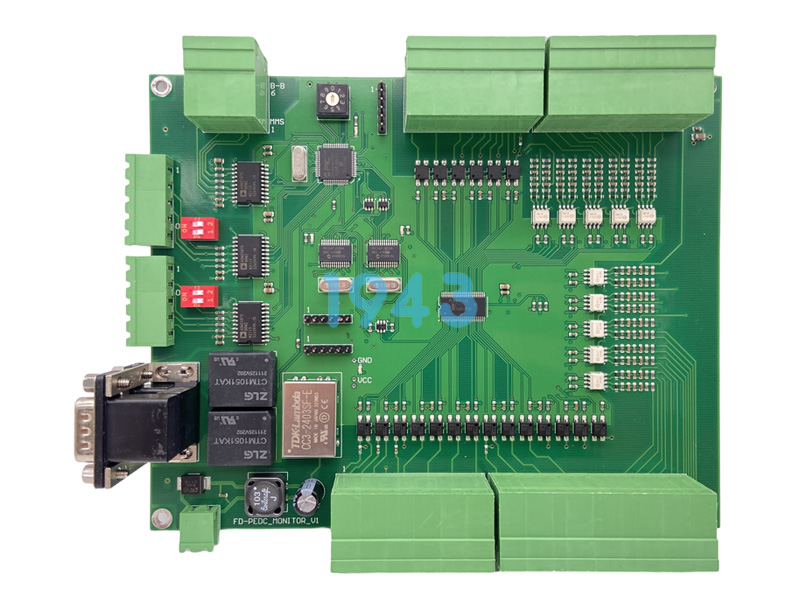

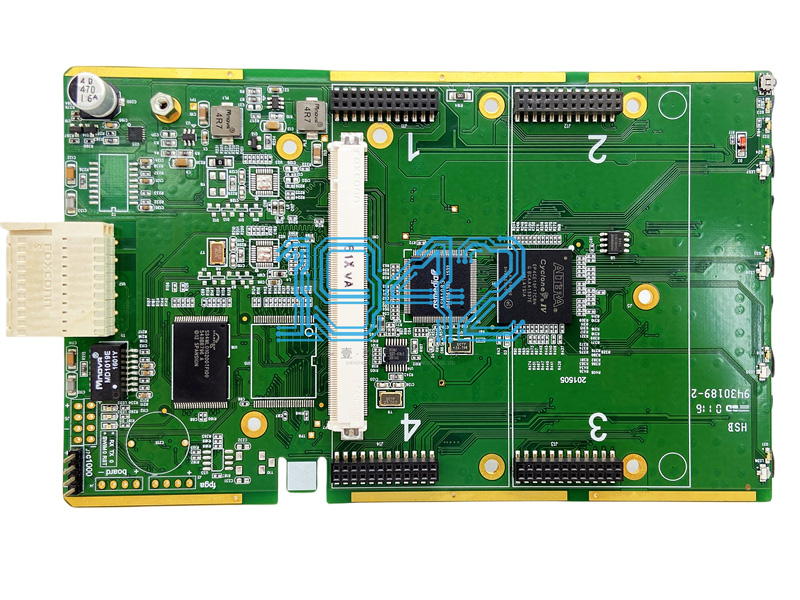

短路与开路的解决需结合 “预防 - 检测 - 修复 - 改进” 闭环管理,从材料选型、工艺参数优化到设备精度控制全面入手,同时借助自动化检测手段提升缺陷识别效率。通过标准化作业和持续过程监控,可有效降低两类缺陷率,提升 SMT 整体良率。了解更多smt贴片加工知识,欢迎访问深圳smt贴片加工厂-1943科技。

2024-04-26

2024-04-26