给一块机器人用的PCB做贴片,其实像给一只机械手“穿针引线”——既要准又要快,还得保证它日后折腾得再凶也不掉链子。下面把这一整套流程写成一篇“车间日记”,不列条目、不喊口号,像师傅带徒弟那样慢慢聊。

一、先把“底子”看顺眼

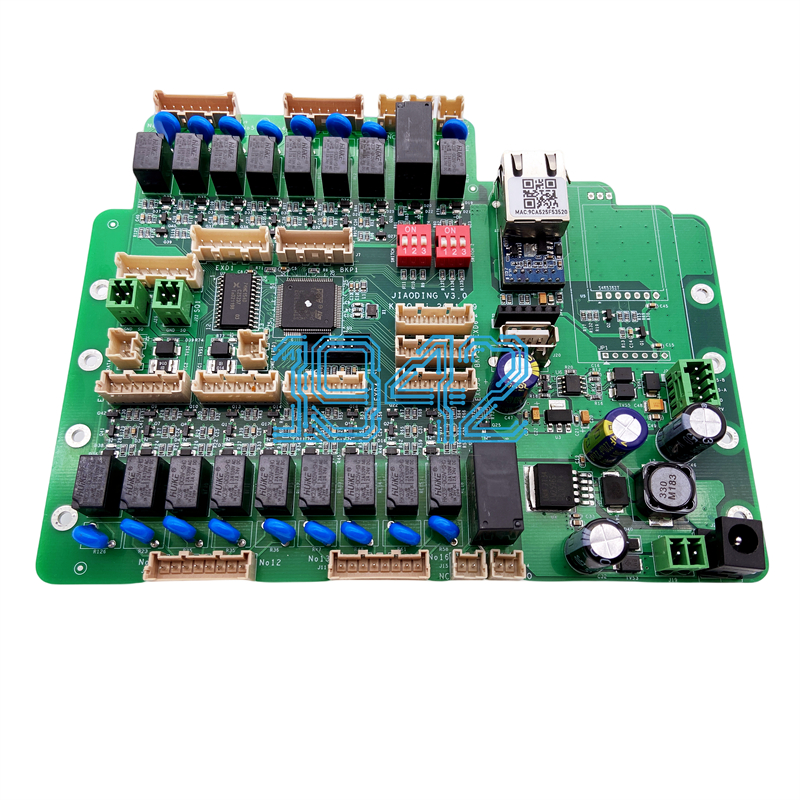

机器人板子通常高密度,板层多、线细、孔密,拿在手里像一张厚卡片却藏着十几层“立交桥”。投产前得先确认板厂有没有把阻抗、层偏、树脂塞孔这些小细节啃下来,否则后面贴片贴得再漂亮,信号跑偏也白搭。

二、开钢网——“糊墙”前的模板

师傅把激光钢网往印刷机上一扣,像给PCB盖了一张“镂空花纸”。锡膏就是这层“腻子”,厚度靠钢网开口和刮刀压力拿捏。膏量少了,焊盘吃不饱;膏量多了,回流后容易连成“小河流”。这一步急不得,SPI机扫一遍,有凹陷就重印,省得后面返修唱大戏。

三、贴片机“下筷子”

高速贴片机一开,吸嘴噼里啪啦像下饺子。0402的电容、0.5mm脚距的QFN、BGA,全得靠机器视觉找Mark点,误差压到±0.04mm以内。机器人板子最怕器件装偏,一旦陀螺仪或IMU的焊盘虚焊,整台机走路就“打摆子”。所以贴完再过AOI,红灯一闪,操作员就得拿镊子补件。

四、回流焊——“进烤箱”

温度曲线像做戚风蛋糕:预热、浸润、回流、冷却,四个区段一步都不能飘。机器人主板常用无铅锡膏,峰值245℃左右,炉子跑太快容易冷焊,跑太慢又担心元件“爆米花”。工程师常常在炉口贴几片测温板,像老中医把脉,随时调温。

五、DIP插件与补件——“大个子”插队

电机驱动、继电器、插拔端子这些大块头,SMT贴不了,就留给波峰焊。先过红胶固定,再过锡炉。机器人控制板往往混装工艺,一面回流、一面波峰,治具得开卡槽防浮高,否则后续插线对不上孔。

六、洗板、测试、老化

焊完先洗一遍,把助焊剂残渣冲掉,免得后面受潮短路。接着ICT针床戳一遍,FCT跑一圈电机、舵机、CAN总线,最后再扔45℃老化箱里跑八小时。机器人要7×24小时连轴转,测试不狠,现场就翻脸。

七、包装别大意

机器人PCB出厂前要用真空加干燥剂打包,再加静电袋。到了客户那儿,拆包就得上线,没时间“回炉”。所以每块板背面贴个二维码,一扫就能调出钢网号、锡膏批号、回流炉温曲线——哪天出故障还能倒查。

小结

做机器人PCB贴片,表面看是机器在跑,骨子里全是细节:锡膏少10微米、吸嘴歪0.1毫米,都可能让一台几百万的机器人“腿软”。把每一颗0201电阻当成螺丝钉那么拧,把每一条温度曲线当成心电图那么看,车间里的“烟火气”才能变成机器人出门后的“稳稳当当”。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26